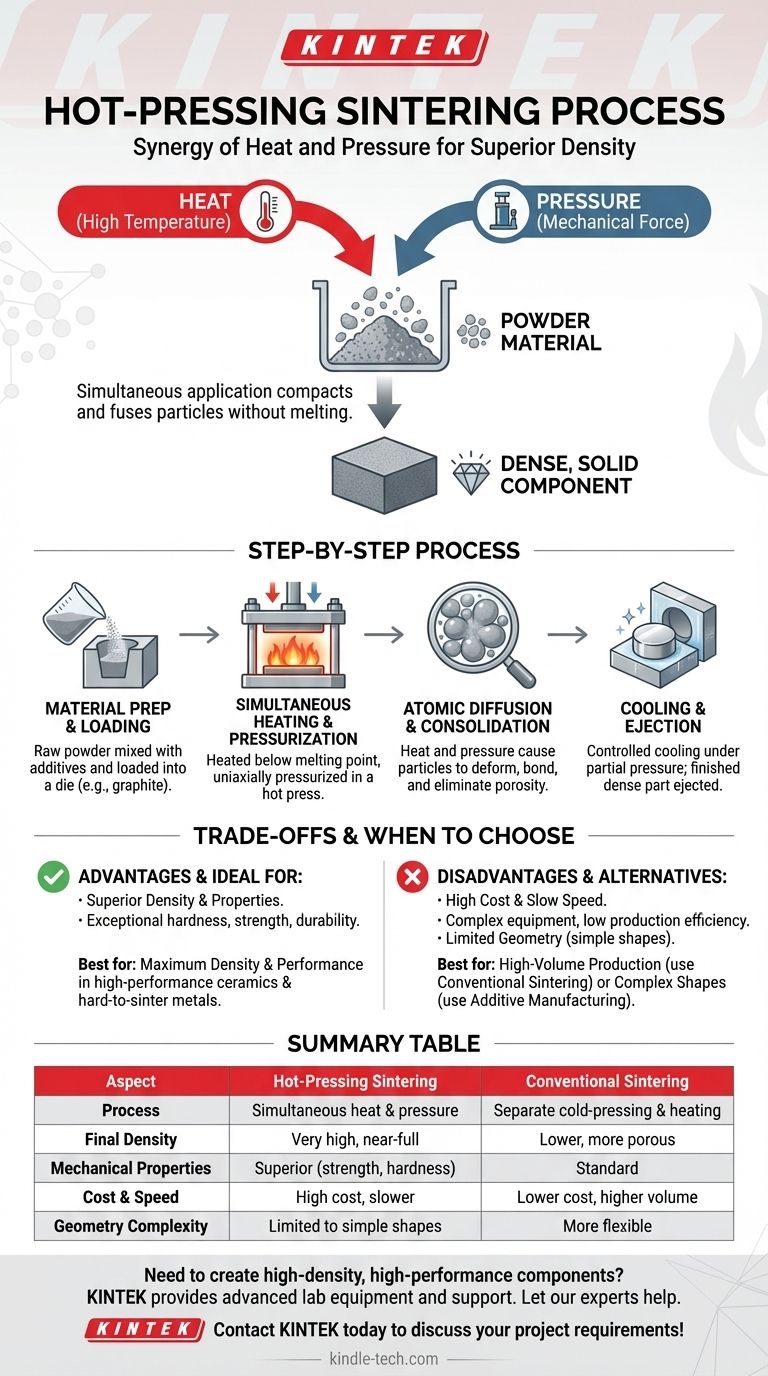

En esencia, la sinterización por prensado en caliente es un proceso de fabricación que aplica simultáneamente alta temperatura y presión mecánica a un material en polvo. Esta acción combinada compacta y fusiona las partículas de polvo en un componente denso y sólido sin fundir el material, logrando una densidad y propiedades mecánicas superiores en comparación con los métodos de sinterización convencionales.

La distinción crucial del prensado en caliente es la aplicación simultánea de calor y presión. Esta sinergia supera las limitaciones del prensado y calentamiento separados, lo que lo convierte en una herramienta poderosa para crear componentes de alto rendimiento a partir de materiales que de otro modo serían difíciles de densificar.

El Principio Fundamental: Sinergia de Calor y Presión

El prensado en caliente es una evolución de la sinterización tradicional, diseñada para lograr resultados que no son posibles solo con calor. La acción simultánea de calor y presión es la clave de su eficacia.

Cómo se Diferencia de la Sinterización Convencional

La sinterización convencional generalmente implica dos pasos distintos: primero, se prensa en frío un polvo hasta obtener una forma deseada (un "compacto verde") y, segundo, ese compacto se calienta en un horno para fusionar las partículas.

El prensado en caliente combina estos pasos en uno solo e integrado. El polvo se calienta mientras está bajo presión dentro de un troquel, lo que cambia fundamentalmente la dinámica de densificación.

El Papel de la Aplicación Simultánea

El calor proporciona la energía térmica necesaria para que los átomos se vuelvan móviles y se difundan a través de los límites de las partículas de polvo adyacentes. Este es el mecanismo central de la sinterización.

La presión proporciona una poderosa ayuda mecánica. Ayuda a romper cualquier película de óxido en las superficies del polvo que inhibe la unión, reordena las partículas para eliminar los huecos y mejora la fuerza impulsora para la difusión atómica.

Activación del Proceso de Sinterización

Esta fuerza combinada es especialmente efectiva para materiales con defectos cristalinos. El esfuerzo aplicado activa estos defectos, acelerando el proceso de difusión y permitiendo que el material alcance una densidad final mucho mayor de la que alcanzaría solo con calor.

El Proceso de Prensado en Caliente: Una Vista Paso a Paso

El proceso de prensado en caliente es una operación altamente controlada donde la temperatura, la presión y el tiempo se gestionan cuidadosamente para lograr el resultado deseado.

Paso 1: Preparación y Carga del Material

El proceso comienza con el polvo crudo, que puede ser un metal, una cerámica o un compuesto. Este polvo a menudo se mezcla con aditivos y luego se carga en un molde o troquel duradero, generalmente hecho de grafito o un material refractario.

Paso 2: Calentamiento y Presurización Simultáneos

Este es el paso definitorio. El molde que contiene el polvo se coloca en una prensa caliente, donde se calienta a una temperatura justo por debajo del punto de fusión del material. Al mismo tiempo, se aplica presión uniaxial al polvo a través de un émbolo o pistón.

Paso 3: Difusión Atómica y Consolidación

Bajo la influencia combinada de calor y presión, las partículas de polvo se deforman y comienzan a fusionarse. Los átomos migran a través de los límites de las partículas, eliminando progresivamente los espacios porosos entre ellas. El material se consolida en una masa sólida y densa.

Paso 4: Enfriamiento y Expulsión

Una vez que se logra la densidad deseada y el tiempo de mantenimiento, el componente se enfría de manera controlada, a menudo mientras aún está bajo presión parcial para prevenir defectos. Después del enfriamiento, la pieza densa terminada se expulsa del troquel.

Comprender las Compensaciones del Prensado en Caliente

Aunque es potente, el prensado en caliente es una técnica especializada con un conjunto distinto de ventajas y desventajas que la hacen adecuada para aplicaciones específicas.

Ventaja Clave: Densidad y Propiedades Superiores

La razón principal para utilizar el prensado en caliente es lograr una densidad cercana a la total. Esto da como resultado componentes con dureza, resistencia y durabilidad excepcionales. Es el método preferido para cerámicas de alto rendimiento como el carburo de silicio y metales difíciles de sinterizar.

Desventaja Clave: Costo y Tasa de Producción

Los beneficios tienen un costo. La maquinaria de prensado en caliente es compleja y costosa. Los moldes deben soportar condiciones extremas y tienen una vida útil limitada. El proceso en sí es lento, lo que resulta en una baja eficiencia de producción y altos costos por pieza.

Limitación: Simplicidad Geométrica

Debido a la naturaleza de aplicar presión uniaxial dentro de un troquel rígido, el prensado en caliente generalmente se limita a producir piezas con geometrías relativamente simples, como discos, bloques o cilindros.

Cuándo Elegir la Sinterización por Prensado en Caliente

Seleccionar el proceso de fabricación correcto requiere alinear las capacidades del método con el objetivo principal de su proyecto.

- Si su enfoque principal es la máxima densidad y rendimiento: Utilice el prensado en caliente para aplicaciones críticas donde lograr una porosidad cercana a cero y propiedades mecánicas superiores no es negociable.

- Si su enfoque principal es la producción de gran volumen y la eficiencia de costos: La sinterización convencional o el moldeo por inyección de polvo son opciones mucho más adecuadas para aplicaciones menos exigentes.

- Si su enfoque principal es crear formas complejas: Explore la fabricación aditiva (impresión 3D) o el moldeo por inyección, ya que el prensado en caliente es restrictivo para geometrías intrincadas.

En última instancia, elegir el prensado en caliente es una decisión estratégica para priorizar la calidad final del material sobre el costo y la velocidad de fabricación.

Tabla Resumen:

| Aspecto | Sinterización por Prensado en Caliente | Sinterización Convencional |

|---|---|---|

| Proceso | Calor y presión simultáneos | Pasos separados de prensado en frío y calentamiento |

| Densidad Final | Muy alta, densidad casi total | Menor, más porosa |

| Propiedades Mecánicas | Superiores (resistencia, dureza) | Estándar |

| Costo y Velocidad | Alto costo, producción más lenta | Menor costo, mayor volumen |

| Complejidad Geométrica | Limitada a formas simples (discos, bloques) | Más flexible para formas complejas |

¿Necesita crear componentes de alta densidad y alto rendimiento? El proceso de prensado en caliente es ideal para lograr propiedades de material superiores en cerámicas, compuestos y metales difíciles de sinterizar. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar esta técnica.

Permita que nuestros expertos le ayuden a seleccionar la solución adecuada para sus objetivos de I+D o producción. ¡Contacte a KINTEL hoy mismo para discutir los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo influye la función de prensado uniaxial de un horno de prensa en caliente al vacío en la microestructura de las cerámicas de ZrC-SiC?

- ¿Por qué es necesario un control preciso de la temperatura en el prensado en caliente al vacío de SiC/Cu? Dominio de la fase de interfaz Cu9Si

- ¿Qué papel juega una prensa caliente de alta temperatura en la sinterización de NITE-SiC? Optimice su proceso de densificación

- ¿Cuáles son las ventajas de usar una prensa de calor al vacío para CuCr50? Logre una densidad y pureza superiores en la producción de aleaciones

- ¿Por qué es esencial el vacío para sinterizar compuestos de metal-cerámica? Logre resultados puros y de alta densidad