El moldeo por prensado en caliente es un proceso de fabricación que utiliza alta temperatura y presión unidireccional significativa para formar una pieza sólida densificada a partir de un polvo o una preforma. El material se coloca dentro de la cavidad de un troquel calentado, y un émbolo o placa aplica fuerza, compactando y calentando simultáneamente el material hasta que se consolida en una forma sólida y densa.

El propósito central del prensado en caliente es lograr una densidad y propiedades mecánicas superiores del material, particularmente para cerámicas avanzadas, compuestos y otros materiales que son difíciles de procesar utilizando técnicas convencionales de sinterización o fusión.

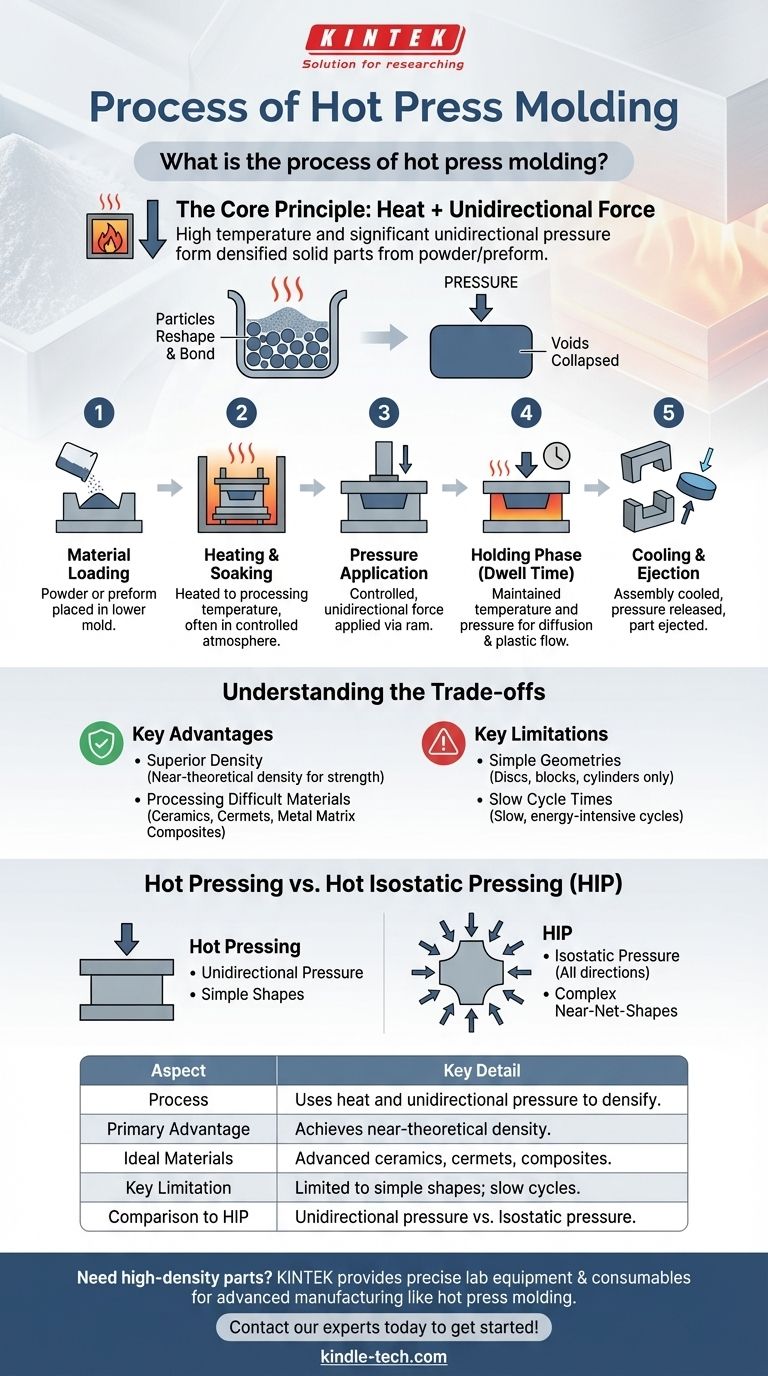

El Principio Central: Calor + Fuerza Unidireccional

El prensado en caliente se basa fundamentalmente en el efecto sinérgico de la alta temperatura y la presión direccional para transformar el polvo suelto en un objeto sólido con una porosidad mínima.

El Papel del Calor

El calor es el facilitador crítico en el proceso. Elevar la temperatura del material reduce su límite elástico y su resistencia a la deformación, lo que facilita que las partículas se remodelen y se unan. También acelera la difusión atómica, que es el mecanismo principal para eliminar los poros finales.

El Papel de la Presión

Mientras que el calor hace que el material sea maleable, la presión unidireccional proporciona la fuerza impulsora. Esta fuerza aplicada empuja a las partículas a un contacto íntimo, colapsa los vacíos y adapta el material a la forma precisa de la cavidad del troquel.

Un Desglose Paso a Paso del Proceso

El ciclo de prensado en caliente es una secuencia cuidadosamente controlada diseñada para lograr la densificación completa y la forma final deseada.

1. Carga del Material

El proceso comienza colocando el material de partida, generalmente un polvo fino o una forma precompactada llamada "preforma", en la parte inferior del molde o troquel.

2. Calentamiento y Mantenimiento (Soaking)

Todo el conjunto del troquel se calienta a una temperatura de procesamiento específica. Esto a menudo se realiza dentro de una atmósfera controlada o un horno de vacío para evitar la oxidación del material y de las herramientas, que a menudo están hechas de grafito.

3. Aplicación de Presión

Una vez alcanzada la temperatura objetivo, una prensa hidráulica o mecánica aplica una fuerza unidireccional controlada a través de un émbolo o punzón. Esta presión se mantiene durante toda la fase de consolidación.

4. Fase de Mantenimiento (Tiempo de Permanencia)

El material se mantiene a la temperatura y presión máximas durante una duración específica. Este "tiempo de permanencia" permite que ocurra el flujo plástico y la difusión, cerrando cualquier porosidad restante y asegurando una pieza uniformemente densa.

5. Enfriamiento y Expulsión

Después de la fase de mantenimiento, el conjunto se enfría de manera controlada. Una vez que está lo suficientemente frío como para ser estable, se libera la presión, se abre el troquel y se expulsa la pieza terminada.

Comprender las Compensaciones

El prensado en caliente es una técnica poderosa pero especializada. Sus ventajas en la calidad del material conllevan limitaciones significativas en velocidad y complejidad geométrica.

Ventaja Clave: Densidad Superior

La razón principal para usar el prensado en caliente es lograr una densidad cercana a la teórica. Esto da como resultado piezas con una resistencia mecánica y dureza excepcionales, lo cual es fundamental para aplicaciones exigentes como blindajes o herramientas de corte.

Ventaja Clave: Procesamiento de Materiales Difíciles

Este método es ideal para cerámicas no óxidas (como el carburo de silicio), cermets y ciertos compuestos de matriz metálica que no se sinterizan bien solo con calor.

Limitación Clave: Geometrías Simples

Debido a que la presión se aplica en una sola dirección, el prensado en caliente se limita a producir formas relativamente simples como discos, bloques y cilindros. Las características complejas como socavaduras o cavidades internas no son posibles.

Limitación Clave: Tiempos de Ciclo Lentos

Los ciclos necesarios de calentamiento, mantenimiento y enfriamiento hacen del prensado en caliente un proceso lento y de alto consumo energético. Esto lo hace inadecuado para la fabricación de alto volumen y contribuye a un mayor costo por pieza.

Prensado en Caliente frente a Prensado Isostático en Caliente (HIP)

Es crucial distinguir el prensado en caliente de un proceso relacionado, el Prensado Isostático en Caliente (HIP), ya que sirven para diferentes propósitos. La referencia proporcionada parece describir el HIP.

Dirección de la Presión

El Prensado en Caliente utiliza presión unidireccional desde un émbolo. El Prensado Isostático en Caliente utiliza un gas inerte (como argón) para aplicar presión isostática (igual desde todas las direcciones) a la pieza.

Capacidad de Herramientas y Forma

El prensado en caliente requiere un troquel rígido que define la forma final de la pieza, lo que limita la complejidad. El HIP coloca la pieza en una cámara de presión, lo que permite la densificación de componentes de forma casi neta mucho más complejos.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso de consolidación térmica correcto depende completamente de su material y de los requisitos de la pieza final.

- Si su enfoque principal es lograr la máxima densidad en una forma simple (por ejemplo, un objetivo cerámico): El prensado en caliente es una opción directa, confiable y efectiva.

- Si su enfoque principal es densificar una pieza preformada compleja (por ejemplo, una fundición aeroespacial): El Prensado Isostático en Caliente (HIP) es la tecnología superior.

- Si su enfoque principal es la producción de alto volumen de piezas de polímero o metal: Métodos mucho más rápidos como el moldeo por inyección o la compactación y sinterización convencional en troquel son más económicos.

En última instancia, el prensado en caliente es una herramienta de precisión para crear materiales de alto rendimiento donde la densidad final y las propiedades mecánicas son más importantes que la velocidad de producción o la complejidad geométrica.

Tabla Resumen:

| Aspecto | Detalle Clave |

|---|---|

| Proceso | Utiliza calor y presión unidireccional para densificar polvo/preforma. |

| Ventaja Principal | Logra una densidad cercana a la teórica para propiedades mecánicas superiores. |

| Materiales Ideales | Cerámicas avanzadas (ej. carburo de silicio), cermets, compuestos de matriz metálica. |

| Limitación Clave | Limitado a formas simples (discos, bloques); tiempos de ciclo lentos. |

| Comparación con HIP | Presión unidireccional frente a presión isostática (en todas direcciones). |

¿Necesita crear piezas cerámicas o compuestas de alta densidad con propiedades mecánicas superiores?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de fabricación avanzados como el moldeo por prensado en caliente. Nuestra experiencia garantiza que tenga las herramientas adecuadas para lograr la densidad y el rendimiento óptimos del material para su aplicación específica.

Hablemos de los requisitos de su proyecto y encontremos la solución perfecta para las necesidades de su laboratorio.

Contacte a nuestros expertos hoy mismo para comenzar.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuál es el mecanismo del sistema de control de presión en una prensa hidráulica durante el sinterizado por prensado en caliente de MPCF/Al?

- ¿Qué condiciones físicas proporcionan las prensas calientes de laboratorio para la alúmina similar al nácar? Optimizar la sinterización para alta densidad

- ¿Cuál es la función principal de una prensa hidráulica calentada de laboratorio en el CSP? Optimizar la densificación de baterías de estado sólido

- ¿Por qué se prefiere la tecnología de sinterización por prensado en caliente? Lograr una densidad cercana a la teórica en contactos eléctricos

- ¿Qué papel juega una prensa caliente de laboratorio en el blindaje de materiales? Optimizar la densidad del compuesto de polianilina/wollastonita

- ¿Cuáles son las limitaciones del forjado en caliente? Compromisos clave en resistencia y precisión

- ¿Cuáles son las especificaciones y características de las planchas de una prensa caliente? Optimice la eficiencia de su producción de paneles

- ¿Cuál es el propósito de una prensa caliente? Transformar materiales con calor y presión