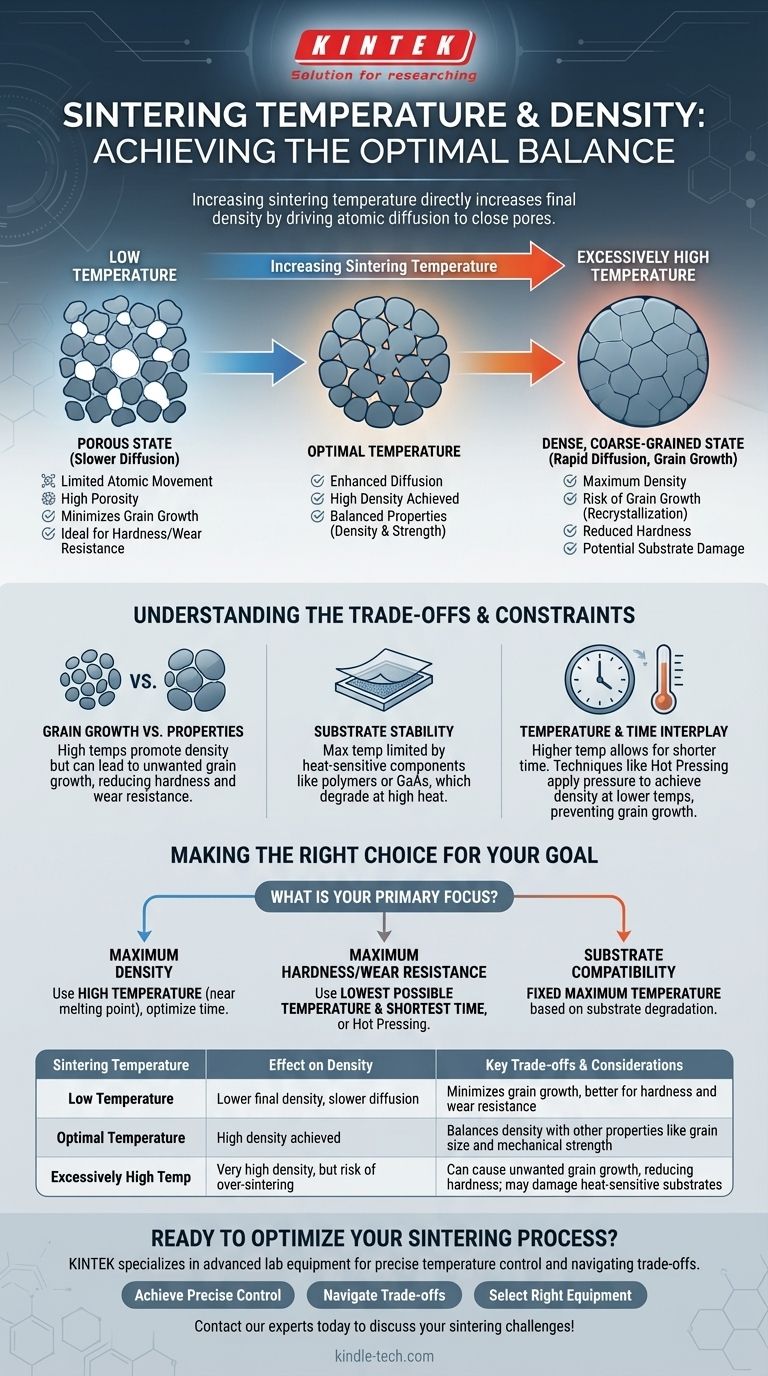

En principio, aumentar la temperatura de sinterización aumenta directamente la densidad final de un material. Esto ocurre porque las temperaturas más altas proporcionan la energía térmica necesaria para impulsar la difusión, el proceso a nivel atómico que cierra los poros entre las partículas iniciales y las fusiona en una masa sólida. El objetivo suele ser alcanzar una densidad lo más cercana posible al máximo teórico del material.

Si bien las temperaturas más altas promueven una mayor densidad, el desafío central no es simplemente maximizar la temperatura. Se trata de encontrar el punto térmico óptimo que logre la densidad deseada sin sacrificar otras propiedades críticas del material ni violar las restricciones del sistema.

El papel fundamental de la temperatura en la sinterización

La sinterización es fundamentalmente un proceso de reducción de la energía superficial de un material mediante la unión de partículas. La temperatura es el catalizador principal de esta transformación.

Impulsando la difusión atómica

Los átomos dentro de un sólido no son estáticos. La temperatura proporciona la energía cinética que les permite moverse, o difundirse. Durante la sinterización, esta difusión permite que el material se m mueva desde el cuerpo de las partículas hacia los cuellos que se forman entre ellas, y que rellene los huecos o poros que quedan del empaquetamiento inicial.

Este proceso se basa en mecanismos como la difusión volumétrica (átomos que se mueven a través de la partícula) y la difusión por contorno de grano (átomos que se mueven a lo largo de la interfaz entre partículas). Ambos dependen en gran medida de la temperatura; una temperatura más alta significa una difusión exponencialmente más rápida y, por lo tanto, una densificación más rápida.

Reducción de la porosidad para aumentar la densidad

El resultado directo de la difusión atómica es la eliminación gradual de los poros dentro del material. A medida que estos huecos se encogen y cierran, el volumen total del componente disminuye y su densidad aumenta.

Para muchas aplicaciones de alto rendimiento, el objetivo es lograr una densidad superior al 99% del máximo teórico del material, creando un producto con una porosidad extremadamente baja.

Comprender las compensaciones de las temperaturas más altas

Simplemente aumentar la temperatura indefinidamente no es una estrategia viable. Existen compensaciones y restricciones críticas que dictan los límites prácticos de temperatura para cualquier proceso dado.

El riesgo de crecimiento de grano no deseado

Si bien una temperatura alta promueve la densificación, si se mantiene durante demasiado tiempo también puede conducir a la recristalización o al crecimiento de grano. Este es un proceso en el que los granos cristalinos más pequeños se fusionan para formar otros más grandes.

Para muchas aplicaciones, esto es indeseable. Los granos más finos a menudo dan como resultado propiedades mecánicas superiores, como mayor dureza y resistencia al desgaste. Un objetivo clave de un proceso de sinterización bien controlado es lograr la densidad total mientras se previene o minimiza este crecimiento de grano.

Restricciones del proceso y estabilidad del sustrato

La temperatura máxima permitida a menudo está dictada por los componentes del sistema, no solo por el material que se sinteriza. Muchas aplicaciones avanzadas implican depositar películas sobre sustratos que no pueden soportar altas temperaturas.

Por ejemplo, los componentes electrónicos flexibles construidos sobre sustratos poliméricos o los dispositivos que utilizan semiconductores compuestos como el Arseniuro de Galio (GaAs) se degradarán o destruirán a las altas temperaturas requeridas para la sinterización cerámica tradicional.

La interacción entre temperatura y tiempo

La temperatura no actúa de forma aislada; su efecto está acoplado con el tiempo de procesamiento. Una duración más corta a una temperatura muy alta puede lograr una densidad similar a una duración más larga a una temperatura más baja.

Técnicas especializadas como el prensado en caliente aprovechan esta relación. Al aplicar presión externa junto con calor, la densificación se puede lograr más rápidamente y a una temperatura más baja, lo cual es muy eficaz para prevenir el crecimiento de grano y producir piezas de grano fino y alta dureza.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura de sinterización correcta es un acto de equilibrio entre lograr la densidad y cumplir con otros requisitos de rendimiento y del sistema.

- Si su objetivo principal es lograr la máxima densidad posible: Deberá utilizar una temperatura alta, cercana al punto de fusión del material, optimizando cuidadosamente el tiempo para minimizar el crecimiento excesivo de grano.

- Si su objetivo principal es maximizar la dureza y la resistencia al desgaste: Debe utilizar la temperatura más baja posible y el tiempo más corto que logre su densidad objetivo, o considerar métodos avanzados como el prensado en caliente para preservar una estructura de grano fino.

- Si su objetivo principal es la compatibilidad con un sustrato sensible al calor: Su temperatura máxima está fijada por el punto de degradación del sustrato, y debe trabajar dentro de ese presupuesto térmico, explorando potencialmente métodos alternativos de consolidación a baja temperatura.

En última instancia, dominar el efecto de la temperatura le permite controlar con precisión las propiedades finales de su material.

Tabla resumen:

| Temperatura de Sinterización | Efecto sobre la Densidad | Compensaciones y Consideraciones Clave |

|---|---|---|

| Baja Temperatura | Menor densidad final, difusión más lenta | Minimiza el crecimiento de grano, mejor para la dureza y resistencia al desgaste |

| Temperatura Óptima | Alta densidad lograda | Equilibra la densidad con otras propiedades como el tamaño de grano y la resistencia mecánica |

| Temperatura Excesivamente Alta | Muy alta densidad, pero riesgo de sobre-sinterización | Puede causar crecimiento de grano no deseado, reduciendo la dureza; puede dañar sustratos sensibles al calor |

¿Listo para optimizar su proceso de sinterización para una máxima densidad y rendimiento?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para la investigación y el desarrollo de materiales. Ya sea que trabaje con cerámicas, metales o compuestos, nuestra experiencia puede ayudarle a:

- Lograr un control preciso de la temperatura para obtener resultados consistentes y de alta densidad.

- Navegar por las compensaciones entre densidad, crecimiento de grano y propiedades mecánicas.

- Seleccionar el equipo adecuado para sus requisitos específicos de material y sustrato.

Permita que nuestras soluciones mejoren las capacidades de su laboratorio. ¡Contacte a nuestros expertos hoy para discutir sus desafíos y objetivos de sinterización!

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿La sinterización utiliza difusión? El mecanismo atómico para construir materiales más fuertes

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué es necesario un entorno de alto vacío en los equipos de sinterización para aleaciones de TiAl? Garantiza la unión de metales de alta pureza

- ¿Por qué la sinterización es más fácil en presencia de una fase líquida? Desbloquee una densificación más rápida y a menor temperatura

- ¿Cuáles son los factores que influyen en la contracción durante la sinterización? Controle los cambios dimensionales para piezas de precisión