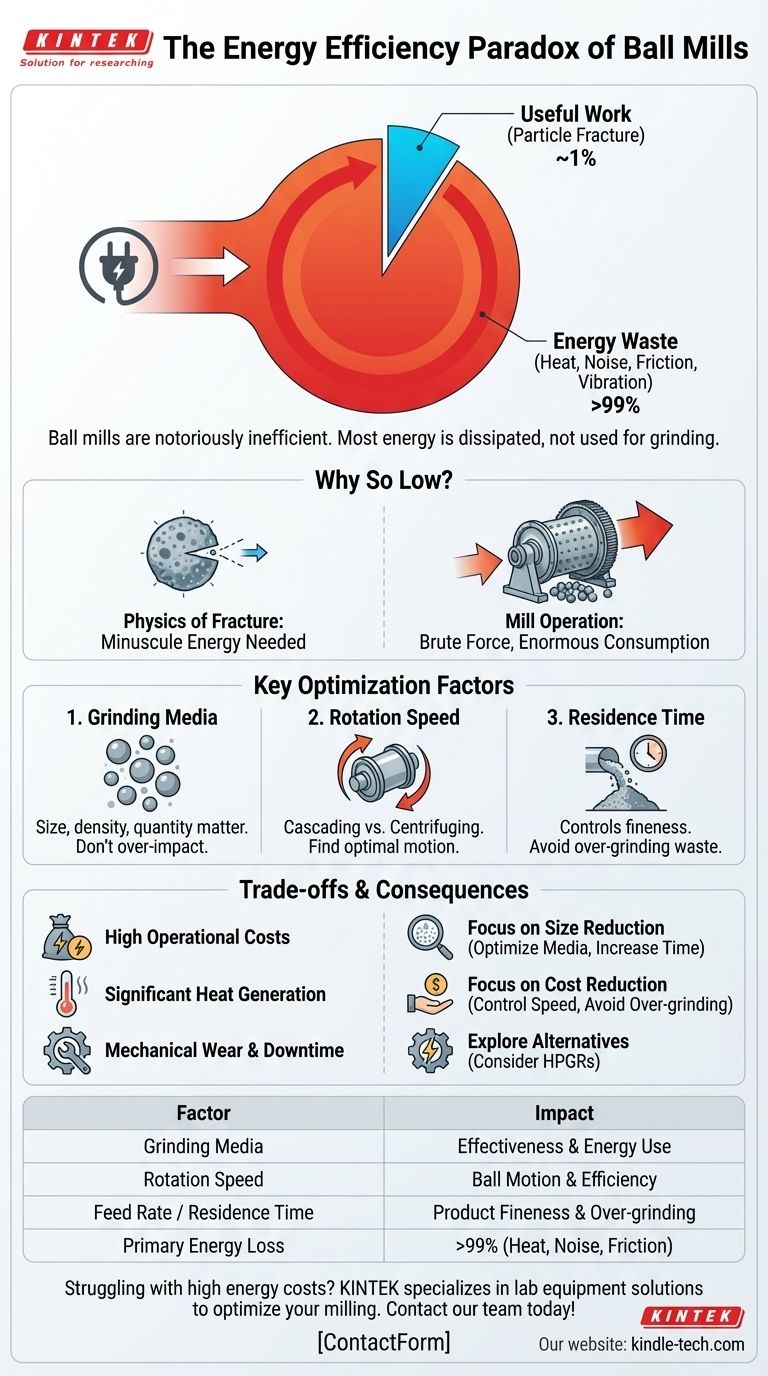

En resumen, la eficiencia energética de un molino de bolas típico es extremadamente baja. Para procesos como la molienda de minerales, solo alrededor del 1% de la energía total consumida se utiliza para descomponer realmente el material. La gran mayoría, más del 99%, se pierde en el medio ambiente en forma de calor, ruido y fricción mecánica.

El desafío central de la molienda con bolas no es lograr una alta eficiencia —lo cual es físicamente improbable— sino comprender y minimizar el inmenso desperdicio de energía. La optimización se centra en controlar los parámetros operativos para reducir este desperdicio, no en cambiar fundamentalmente la baja eficiencia del proceso en sí.

Por qué la eficiencia del molino de bolas es tan baja

El propósito principal de un molino de bolas es la conminución, el proceso de reducir el tamaño de las partículas sólidas. El único trabajo "útil" es la energía que se invierte en crear nueva área superficial al fracturar estas partículas.

La física de la fractura frente a la operación

La energía necesaria para crear una nueva superficie de fractura en una partícula es minúscula. Sin embargo, un molino de bolas opera mediante fuerza bruta: levantando y dejando caer medios de molienda pesados (las bolas).

Este proceso de levantamiento, volteo e impacto consume una enorme cantidad de energía. El evento real de rotura de partículas es una pequeña fracción del intercambio total de energía que ocurre dentro del molino.

A dónde va realmente la energía: calor y ruido

Con mucho, más del 99% de la energía de entrada se convierte en otras formas:

- Calor: Generado por la fricción entre las bolas, el material y el revestimiento del molino.

- Ruido: Creado por el impacto constante de las bolas entre sí y contra la carcasa del molino.

- Vibración: Transmitida a través de la máquina y hacia su cimentación.

Esta pérdida masiva de energía es una característica inherente de la molienda basada en el impacto. Incluso las máquinas de trituración altamente optimizadas rara vez superan el 8% de eficiencia.

Factores clave que influyen en el rendimiento de la molienda

Si bien la eficiencia general sigue siendo baja, se pueden ajustar varias variables operativas para maximizar la eficacia del proceso de molienda y minimizar el esfuerzo desperdiciado.

Características del medio de molienda

El tamaño, la densidad y la cantidad de las bolas son críticos. El medio debe ser lo suficientemente grande y pesado para fracturar las partículas de alimentación más grandes, pero no tan grande como para desperdiciar energía en impactos innecesariamente potentes.

Velocidad de rotación del molino

La velocidad determina cómo se comportan las bolas. Demasiado lento, y las bolas simplemente se deslizan, proporcionando poca acción de molienda. Demasiado rápido, y se centrifugan, pegándose a la pared del molino y sin caer en absoluto. La velocidad óptima crea un movimiento de "cascada" o "catarata" que maximiza los impactos.

Alimentación del material y tiempo de residencia

La velocidad a la que se alimenta el material al molino determina cuánto tiempo permanece dentro (tiempo de residencia). Un tiempo de residencia más largo produce un producto más fino, pero también puede provocar una sobremolienda, donde la energía se desperdicia pulverizando partículas que ya han alcanzado el tamaño objetivo.

Comprensión de las compensaciones y consecuencias

La baja eficiencia energética de los molinos de bolas tiene implicaciones prácticas y financieras significativas que deben gestionarse.

Altos costos operativos

La energía es el costo más importante en la mayoría de las operaciones de molienda. La ineficiencia inherente de un molino de bolas significa que siempre será un proceso intensivo en energía con un alto consumo de electricidad. Esto es especialmente cierto cuando se producen partículas de tamaño nano.

Generación significativa de calor

La transformación de energía en calor no es solo un desperdicio; puede ser un problema. Para los materiales sensibles al calor, es posible que sea necesario controlar la temperatura dentro del molino con sistemas de refrigeración, lo que añade más costos y complejidad.

Desgaste mecánico y tiempo de inactividad

Las mismas fuerzas que muelen el material también causan desgaste en los medios de molienda y los revestimientos del molino. Esto genera costos recurrentes de mantenimiento por reemplazo de componentes y tiempo de inactividad del proceso.

Tomar la decisión correcta para su objetivo

Optimizar un molino de bolas es un acto de equilibrio. Su objetivo principal determinará qué parámetros debe priorizar.

- Si su enfoque principal es la máxima reducción de tamaño: Concéntrese en optimizar el medio de molienda (tamaño y material) y aumentar el tiempo de residencia, aceptando que esto probablemente aumentará el consumo de energía por tonelada.

- Si su enfoque principal es minimizar el costo operativo: Controle cuidadosamente la velocidad del molino y la tasa de alimentación para operar en el rango más efectivo y evitar la sobremolienda de partículas que ya son finas.

- Si está evaluando nuevas tecnologías: Reconozca los límites energéticos fundamentales de los molinos de bolas e investigue alternativas de mayor eficiencia como los Molinos de Rodillos de Alta Presión (HPGR) si son adecuados para su material.

Comprender estas dinámicas energéticas es el primer paso para optimizar su proceso de conminución tanto para el rendimiento como para el costo.

Tabla de resumen:

| Factor clave | Impacto en el rendimiento de la molienda |

|---|---|

| Medio de molienda | El tamaño, la densidad y la cantidad afectan la eficacia de la fractura y el uso de energía. |

| Velocidad de rotación | Determina el movimiento de las bolas (cascada frente a centrifugado), lo que afecta directamente a la eficiencia. |

| Tasa de alimentación / Tiempo de residencia | Controla la finura del producto; las configuraciones incorrectas conducen a la sobremolienda y al desperdicio. |

| Pérdida de energía principal | Más del 99% de la energía de entrada se pierde como calor, ruido y fricción mecánica. |

¿Tiene problemas con los altos costos de energía y la molienda ineficiente? KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando soluciones para ayudarle a optimizar sus procesos de molienda. Nuestros expertos pueden ayudarle a seleccionar el equipo y los parámetros operativos adecuados para maximizar el rendimiento y minimizar el desperdicio. ¡Contacte a nuestro equipo hoy mismo para analizar cómo podemos mejorar la eficiencia de su laboratorio y reducir los costos!

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Planetario de Bolas de Laboratorio Máquina Rotatoria de Molienda de Bolas

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Qué industrias utilizan molinos de bolas? Una guía para aplicaciones de molienda en minería, cemento y más

- ¿Por qué es necesario el molido secundario por bolas para los cátodos de azufre? Preparación de composites de electrolitos sólidos maestros

- ¿Cuáles son los factores que afectan la molienda en un molino de bolas? Optimice su proceso de molienda para una máxima eficiencia

- ¿Cuál es el papel clave de un molino de bolas planetario para los objetivos de IZO? Lograr uniformidad a nivel atómico en la preparación del material

- ¿Cuál es la función de un molino de bolas planetario en la preparación de lodos de Ti2AlC? Lograr la homogeneización con alta carga de sólidos

- ¿Cómo se mantiene una batidora planetaria? Una guía proactiva para prolongar la vida útil del equipo

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Cuál es la función de un molino de bolas de baja energía en el pretratamiento de TiBw/TA15? Asegurar un recubrimiento uniforme del polvo