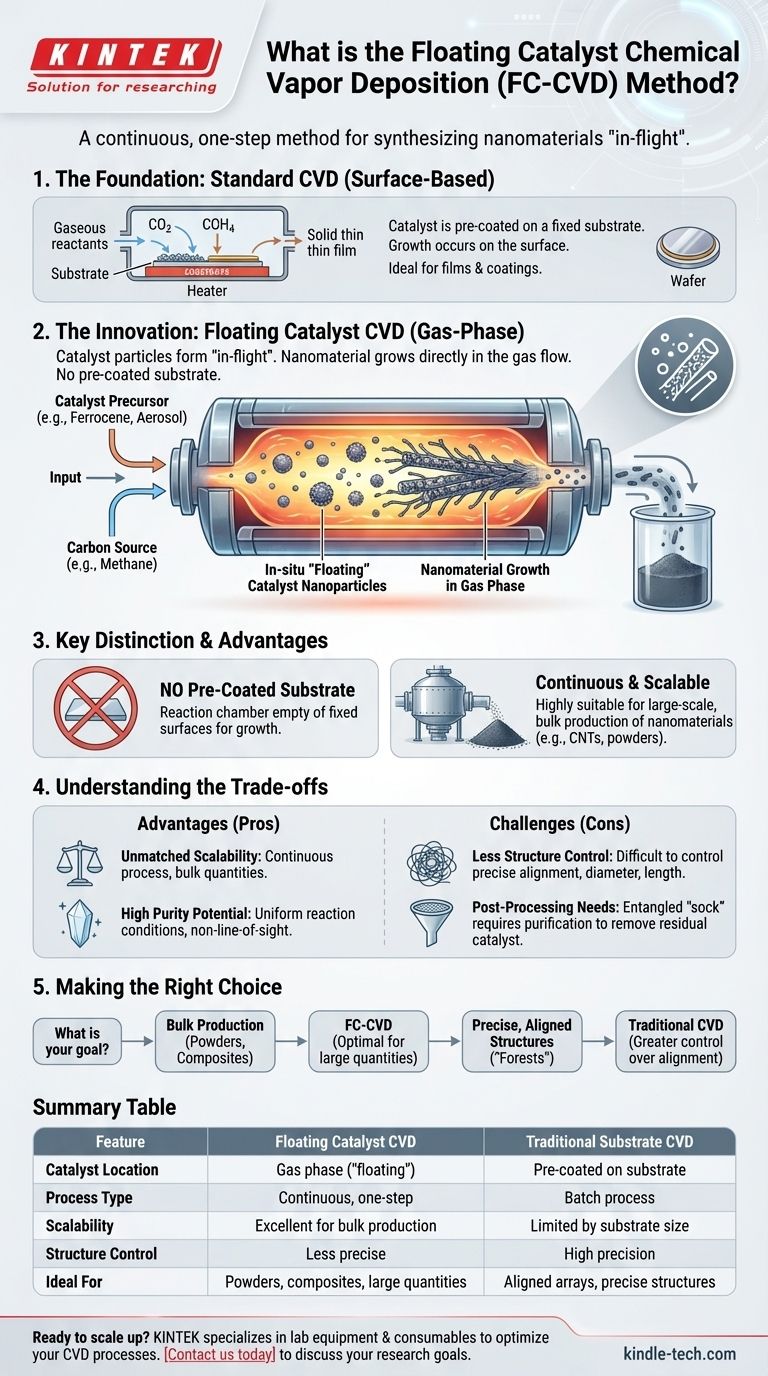

En esencia, la deposición química de vapor con catalizador flotante (FC-CVD) es un método para sintetizar nanomateriales, como los nanotubos de carbono, donde el catalizador no está fijo a una superficie. En su lugar, un precursor de catalizador se introduce como gas o aerosol directamente en un reactor de alta temperatura junto con la fuente de carbono, lo que permite que las partículas catalizadoras se formen "en vuelo" y hagan crecer el material deseado en la fase gaseosa.

La distinción fundamental del método de catalizador flotante es su naturaleza continua y de un solo paso. A diferencia de los métodos tradicionales que hacen crecer materiales sobre un sustrato pre-recubierto, la FC-CVD forma el catalizador y hace crecer el nanomaterial simultáneamente dentro de la cámara de reacción, lo que la hace muy adecuada para la producción a gran escala.

Cómo la deposición química de vapor (CVD) estándar prepara el escenario

Para comprender la innovación del catalizador flotante, primero debemos entender la base sobre la que se construye: la deposición química de vapor (CVD) estándar.

El principio básico

En esencia, la CVD es un proceso para crear películas delgadas o recubrimientos sólidos de alto rendimiento. Un sustrato, o pieza de trabajo, se coloca dentro de una cámara de reacción.

Las moléculas reactivas gaseosas se introducen en la cámara, donde luego se descomponen y reaccionan en la superficie del sustrato, dejando atrás el material sólido deseado.

Componentes clave de un sistema CVD

Una configuración típica de CVD incluye un sistema de suministro de gas para introducir los reactivos, una cámara de reacción para contener el proceso y una fuente de energía (como un horno) para proporcionar el calor necesario para las reacciones químicas. También requiere un sistema de vacío y de escape para controlar el entorno y eliminar los subproductos.

La innovación del "catalizador flotante": una distinción clave

La CVD con catalizador flotante modifica este proceso fundamental al cambiar completamente cómo y dónde se inicia el crecimiento. Traslada la acción de una superficie estática al flujo de gas dinámico.

Eliminación del sustrato pre-recubierto

En muchos procesos de CVD tradicionales para nanomateriales, primero se deposita una capa delgada de catalizador (como hierro o níquel) sobre un sustrato sólido. El crecimiento del material, como los nanotubos de carbono, se produce entonces en esta superficie fija.

La FC-CVD elimina este paso por completo. El reactor está vacío de cualquier superficie pre-recubierta destinada al crecimiento.

Formación de catalizador in situ

El paso crítico es la introducción de un precursor de catalizador, a menudo un compuesto organometálico como el ferroceno, junto con el reactivo principal (la fuente de carbono, como el metano o el etanol).

Dentro de la zona caliente del reactor, la alta temperatura provoca la descomposición de la molécula precursora. Esta descomposición libera átomos metálicos, que luego se agrupan para formar partículas sólidas o líquidas de tamaño nanométrico: los catalizadores "flotantes".

Nucleación y crecimiento en fase gaseosa

Estas nanopartículas catalizadoras recién formadas se suspenden y son transportadas por el flujo de gas. A medida que viajan, interactúan con el gas fuente de carbono, que se descompone en su superficie.

Esta interacción cataliza el crecimiento del nanomaterial deseado, como un nanotubo de carbono, directamente a partir de la partícula flotante. El resultado es una síntesis continua de material dentro del volumen del reactor, no en sus paredes.

Comprensión de las compensaciones

Como cualquier proceso técnico especializado, la FC-CVD tiene ventajas claras y desafíos específicos que la hacen adecuada para algunas aplicaciones y no para otras.

Ventaja: Escalabilidad inigualable

Debido a que el proceso es continuo y no está limitado por el área superficial de un sustrato, la FC-CVD es excepcionalmente adecuada para producir grandes cantidades a granel de nanomateriales. El material se puede recolectar continuamente en la salida del reactor.

Ventaja: Potencial de alta pureza

La síntesis directa en fase gaseosa puede dar lugar a materiales con alta calidad estructural y pureza. La naturaleza de no línea de visión del proceso, una ventaja general de la CVD, garantiza condiciones de reacción uniformes.

Desafío: Menor control sobre la estructura

Una compensación significativa es la dificultad para controlar con precisión la estructura del material final. En comparación con los métodos basados en sustratos, controlar el diámetro, la longitud y la alineación de los nanomateriales resultantes es más complejo en un sistema de catalizador flotante.

Desafío: Necesidades de postprocesamiento

El producto final suele ser una masa enmarañada y de baja densidad (a veces denominada aerogel o "calcetín") que contiene partículas residuales de catalizador. Esto requiere pasos posteriores de purificación y procesamiento para preparar el material para aplicaciones específicas.

Tomar la decisión correcta para su objetivo

La selección de un método de síntesis depende completamente de su objetivo final. La FC-CVD es una herramienta poderosa cuando se utiliza para el propósito correcto.

- Si su enfoque principal es la producción a granel: La FC-CVD es uno de los métodos más eficaces para la síntesis continua y a gran escala de nanomateriales como nanotubos de carbono de pared simple y múltiple.

- Si su enfoque principal es crear estructuras precisamente alineadas (p. ej., "bosques"): Un método CVD tradicional basado en sustrato proporcionará un control mucho mayor sobre la alineación y la colocación.

- Si su enfoque principal es producir polvos para compuestos o aditivos: La FC-CVD es una ruta excelente y directa para fabricar polvos de nanomateriales de alta calidad en grandes cantidades.

En última instancia, el método del catalizador flotante transforma la síntesis de nanomateriales de un proceso por lotes basado en superficies a una línea de producción continua en fase gaseosa a escala industrial.

Tabla de resumen:

| Característica | CVD con catalizador flotante | CVD tradicional en sustrato |

|---|---|---|

| Ubicación del catalizador | Fase gaseosa ("flotante") | Pre-recubierto en sustrato |

| Tipo de proceso | Continuo, de un solo paso | Proceso por lotes |

| Escalabilidad | Excelente para producción a granel | Limitada por el tamaño del sustrato |

| Control de la estructura | Menos preciso | Alta precisión (alineación, colocación) |

| Ideal para | Polvos, compuestos, grandes cantidades | Matrices alineadas, estructuras precisas |

¿Listo para escalar su síntesis de nanomateriales? El método CVD con catalizador flotante es ideal para la producción de gran volumen de nanotubos de carbono y otros materiales avanzados. En KINTEK, nos especializamos en proporcionar equipos de laboratorio y consumibles de última generación adaptados a las necesidades únicas de su laboratorio. Nuestra experiencia puede ayudarle a optimizar sus procesos CVD para lograr la máxima eficiencia y rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden avanzar en sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Fusión por Inducción de Arco de Vacío

La gente también pregunta

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cuáles son los métodos de deposición? Una guía de las técnicas de película delgada PVD y CVD

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados