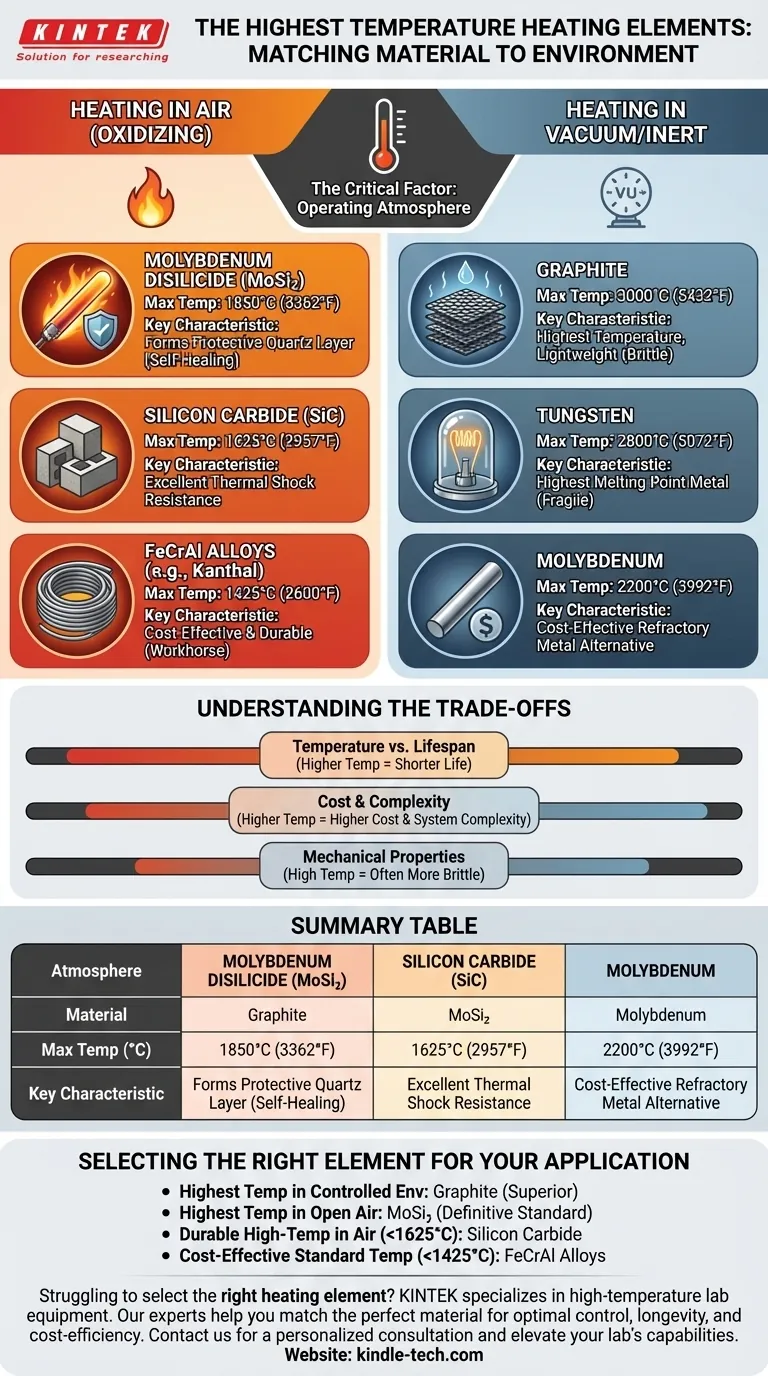

El elemento calefactor de mayor temperatura disponible es el grafito, que puede operar a temperaturas de hasta 3000°C (5432°F). Sin embargo, esto solo es posible en un vacío o en una atmósfera controlada e inerte. Para aplicaciones en aire normal, los elementos de mayor temperatura están hechos de Disiliciuro de Molibdeno (MoSi₂), que puede alcanzar de manera confiable 1850°C (3362°F).

La selección de un elemento calefactor no se trata de encontrar un único material "más caliente", sino de hacer coincidir las propiedades de un material con su entorno operativo. La presencia de oxígeno es el factor más importante que dicta qué elemento se puede utilizar.

El Factor Crítico: Atmósfera Operativa

Casi todos los desafíos de calentamiento a alta temperatura se definen por una pregunta: ¿el elemento estará expuesto al aire (una atmósfera oxidante) o estará en un vacío o gas inerte (una atmósfera no oxidante)?

Calentamiento en Aire (Entornos Oxidantes)

Cuando se calientan en aire, la mayoría de los materiales reaccionan rápidamente con el oxígeno y se destruyen. Los elementos más exitosos forman una capa de óxido protectora y estable en su superficie.

Disiliciuro de Molibdeno (MoSi₂)

El Disiliciuro de Molibdeno es el campeón indiscutible para el calentamiento a alta temperatura en aire, capaz de alcanzar 1850°C (3362°F).

Cuando se calienta, forma una capa delgada y autosellante de cuarzo puro (vidrio de sílice) en su superficie que evita una mayor oxidación del material subyacente.

Carburo de Silicio (SiC)

El Carburo de Silicio es otro elemento cerámico excepcional, ampliamente utilizado para temperaturas de hasta 1625°C (2957°F).

Al igual que el MoSi₂, forma una capa protectora de sílice. El SiC es conocido por su resistencia estructural a altas temperaturas y su capacidad para soportar ciclos rápidos de calentamiento y enfriamiento.

Aleaciones de Hierro-Cromo-Aluminio (FeCrAl)

Comúnmente conocidas por el nombre comercial Kanthal, estas aleaciones metálicas son el caballo de batalla del calentamiento industrial hasta 1425°C (2600°F).

Son relativamente económicas, fáciles de formar y duraderas, lo que las convierte en el estándar para la mayoría de los hornos y muflas que no requieren temperaturas extremas.

Calentamiento en Vacío o Atmósferas Inertes

Al eliminar el oxígeno, podemos utilizar materiales con puntos de fusión excepcionalmente altos que de otro modo se quemarían instantáneamente en el aire.

Grafito

Con un punto de sublimación superior a 3600°C, el grafito es el elemento calefactor de mayor temperatura para entornos no oxidantes, con un límite operativo práctico de 3000°C (5432°F).

Es ligero y tiene una excelente resistencia al choque térmico. Sin embargo, es quebradizo y debe protegerse del oxígeno en todo momento cuando está caliente.

Tungsteno

El Tungsteno tiene el punto de fusión más alto de cualquier metal puro con 3422°C (6192°F). Se utiliza comúnmente para elementos calefactores en hornos de vacío hasta 2800°C (5072°F).

Aunque increíblemente efectivo, el tungsteno es denso, caro y se vuelve muy quebradizo después de calentarse, lo que lo hace frágil.

Molibdeno

El Molibdeno es un metal refractario que a menudo se utiliza como una alternativa más rentable al tungsteno. Funciona excepcionalmente bien en entornos de vacío hasta 2200°C (3992°F).

Comprender las Compensaciones

La temperatura máxima es solo una parte de la ecuación. Las limitaciones prácticas y financieras a menudo guían la selección final.

Temperatura frente a Vida Útil

Hacer funcionar cualquier elemento calefactor cerca de su temperatura máxima nominal acortará drásticamente su vida útil. El ciclado de temperatura agresivo también introduce tensión térmica, lo que puede provocar fallos mecánicos, especialmente en elementos cerámicos o de metal refractario quebradizos.

Costo y Complejidad

Como regla general, las capacidades de mayor temperatura conllevan costos más altos. Los elementos de grafito y tungsteno no solo utilizan materiales caros, sino que también requieren sistemas de horno de vacío o de atmósfera controlada complejos, que son mucho más caros de construir y operar.

Propiedades Mecánicas

El elemento calefactor ideal es fácil de formar y resistente a los golpes. Materiales como FeCrAl son dúctiles y sencillos de trabajar. Por el contrario, MoSi₂, SiC y, especialmente, Tungsteno y Grafito son quebradizos y requieren una manipulación y soporte cuidadosos dentro de la estructura del horno.

Selección del Elemento Adecuado para su Aplicación

Su elección final depende totalmente de su objetivo específico y sus condiciones operativas.

- Si su enfoque principal es la temperatura máxima absoluta en un entorno controlado: El grafito es la opción superior, seguido del tungsteno para aplicaciones que requieren un elemento metálico puro.

- Si su enfoque principal es la temperatura más alta posible en aire abierto: El Disiliciuro de Molibdeno (MoSi₂) es el estándar definitivo de la industria.

- Si necesita un elemento duradero y confiable para trabajos a alta temperatura en aire (por debajo de 1625°C): El Carburo de Silicio (SiC) ofrece un excelente equilibrio entre rendimiento y longevidad.

- Si requiere una solución rentable para temperaturas estándar de horno (por debajo de 1425°C): Las aleaciones FeCrAl proporcionan la mejor combinación de precio, durabilidad y facilidad de uso.

En última instancia, elegir el elemento calefactor correcto es una cuestión de hacer coincidir con precisión las propiedades del material con su entorno operativo específico y sus objetivos de rendimiento.

Tabla Resumen:

| Atmósfera | Material | Temperatura Máxima (°C) | Característica Clave |

|---|---|---|---|

| Aire (Oxidante) | Disiliciuro de Molibdeno (MoSi₂) | 1850°C | Forma capa protectora de cuarzo |

| Aire (Oxidante) | Carburo de Silicio (SiC) | 1625°C | Excelente resistencia al choque térmico |

| Aire (Oxidante) | Aleaciones FeCrAl (p. ej., Kanthal) | 1425°C | Económico y duradero |

| Vacío/Inerte | Grafito | 3000°C | Temperatura más alta, ligero |

| Vacío/Inerte | Tungsteno | 2800°C | Metal con el punto de fusión más alto |

| Vacío/Inerte | Molibdeno | 2200°C | Metal refractario rentable |

¿Tiene dificultades para seleccionar el elemento calefactor adecuado para su horno o mufla de laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta temperatura, sirviendo a laboratorios de todo el mundo. Nuestros expertos pueden ayudarle a combinar el material de elemento calefactor perfecto con su entorno operativo y objetivos de rendimiento específicos, garantizando un control de temperatura óptimo, longevidad y eficiencia de costos. Contáctenos hoy para una consulta personalizada y eleve las capacidades de su laboratorio con las soluciones confiables de KINTEK.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo se controla la temperatura de un elemento calefactor? Métodos Maestro On/Off, Proporcional y PID

- ¿Cómo funcionan juntos los calentadores de cartucho múltiples y los termopares tipo K? Lograr una uniformidad de temperatura óptima

- ¿Por qué utilizar elementos calefactores de SiC para la síntesis de Li2ZrO3-MgO a 1300 °C? Lograr una estabilidad térmica precisa

- ¿Cuáles son los requisitos específicos de control de temperatura para los termopares de alta precisión? Lograr una precisión de ±0.3°C

- ¿Por qué el tungsteno es tan resistente al calor? Desvelando sus secretos atómicos para temperaturas extremas

- ¿Cuál es el punto de fusión del tungsteno? Descubre el metal que soporta el calor extremo

- ¿Qué elementos calefactores para hornos de alta temperatura deben utilizarse en atmósfera oxidante? ¿MoSi2 o SiC para un rendimiento superior?

- ¿Qué sucede cuando se calienta el tungsteno? Aprovechando el calor extremo para aplicaciones exigentes