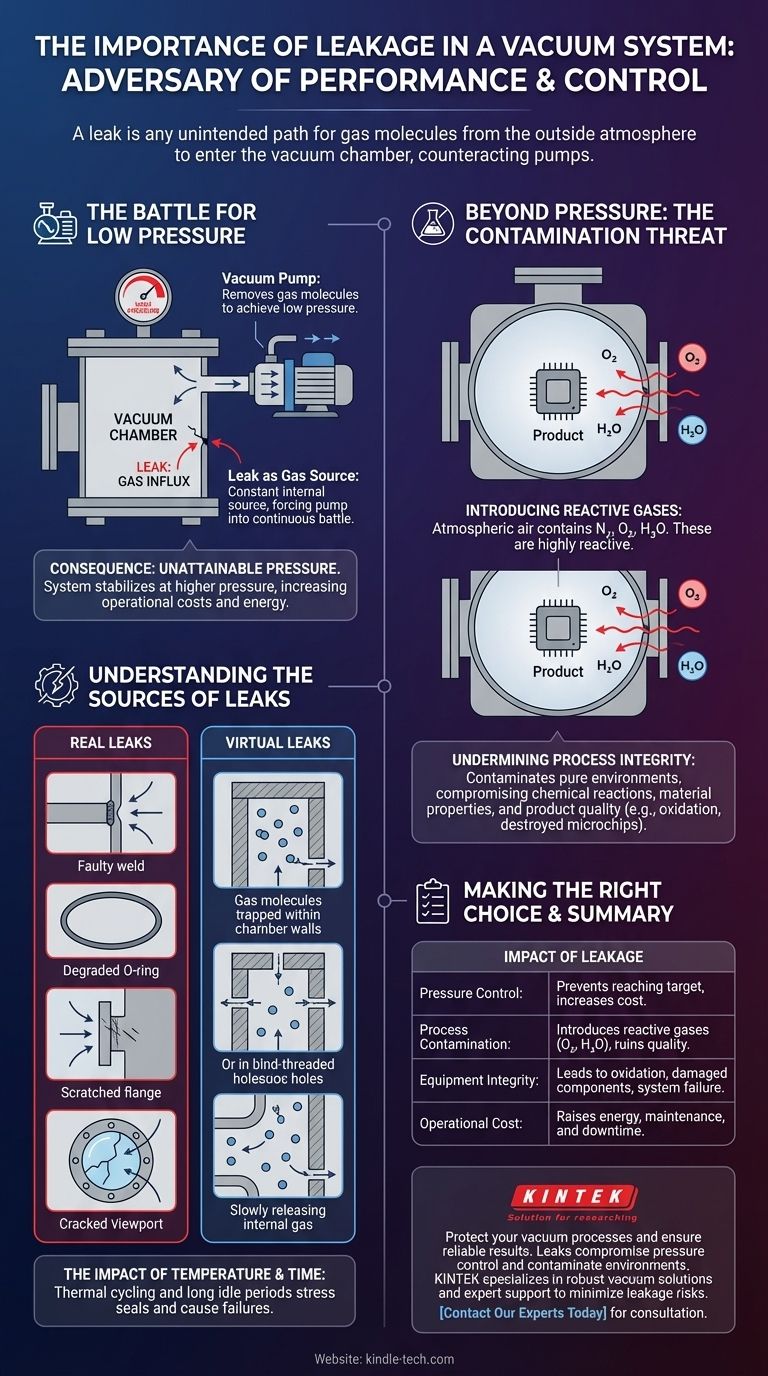

En un sistema de vacío, las fugas son el principal adversario del rendimiento y el control. Una fuga es cualquier camino no intencionado que permite que las moléculas de gas de la atmósfera exterior entren en la cámara de vacío. Esta entrada de gas contrarresta directamente el trabajo de las bombas de vacío, impidiendo que el sistema alcance su presión objetivo y contaminando el entorno interno cuidadosamente controlado.

Las fugas no son solo una molestia operativa; representan un fallo fundamental del propósito principal de un sistema de vacío. Comprender su impacto es crítico porque comprometen directamente los resultados del proceso, aumentan los costos operativos y, en última instancia, pueden dañar equipos sensibles.

La batalla por la baja presión

Para comprender la importancia de las fugas, primero debemos entender el propósito del vacío. No se trata de crear "succión", sino de eliminar sistemáticamente las moléculas de gas para crear un entorno con una densidad de partículas extremadamente baja, o baja presión.

El papel de la bomba de vacío

El trabajo de una bomba de vacío es eliminar las moléculas de una cámara sellada. Su eficacia se mide por su velocidad de bombeo, el volumen de gas que puede eliminar por unidad de tiempo.

En un sistema perfecto y sin fugas, la bomba eventualmente eliminaría casi todas las moléculas, logrando un vacío muy profundo.

Cómo una fuga se convierte en una fuente de gas

Una fuga actúa como una fuente constante e interna de gas. La atmósfera, rica en nitrógeno, oxígeno y vapor de agua, se abre paso a través de cualquier abertura disponible hacia la cámara de baja presión.

Esto fuerza a la bomba de vacío a una batalla continua. No solo debe eliminar el gas que estaba inicialmente en la cámara, sino también luchar constantemente contra el nuevo gas que entra a través de la fuga.

La consecuencia: presión inalcanzable

Si la tasa de entrada de gas a través de la fuga (la tasa de fuga) es mayor o igual a la tasa a la que la bomba puede eliminarlo, el sistema nunca alcanzará la baja presión deseada. Se estabilizará a una presión más alta e inaceptable, lo que hará que el proceso sea inútil.

Incluso una pequeña fuga aumenta significativamente el tiempo y la energía necesarios para alcanzar la presión objetivo, lo que eleva los costos operativos.

Más allá de la presión: la amenaza de contaminación

Para muchas aplicaciones, el daño causado por las fugas va mucho más allá de simplemente no alcanzar un punto de ajuste de presión. La composición del gas que se filtra es a menudo el problema más crítico.

Introducción de gases reactivos

El aire atmosférico es aproximadamente 78% nitrógeno, 21% oxígeno y contiene una cantidad significativa de vapor de agua. Estas moléculas son altamente reactivas.

En procesos como el tratamiento térmico al vacío o el recubrimiento de películas delgadas, la introducción de oxígeno o agua puede causar una oxidación inmediata, arruinando la superficie de un producto. En la fabricación de semiconductores, dicha contaminación puede destruir un lote completo de microchips.

Socavando la integridad del proceso

A menudo se utiliza el vacío para crear un entorno puro que luego puede rellenarse con un gas de proceso específico y de alta pureza, como el argón.

Una fuga contamina esta mezcla de gases cuidadosamente controlada. Esto compromete las reacciones químicas, las propiedades de los materiales y la calidad general del producto final.

Comprender las fuentes de fugas

Las fugas pueden ser notoriamente difíciles de encontrar. A menudo surgen de las realidades físicas de construir y operar equipos complejos, especialmente sistemas que experimentan calentamiento y enfriamiento.

Fugas reales vs. fugas virtuales

Una fuga real es una penetración física a través de la pared de la cámara, como una soldadura defectuosa, un sello de junta tórica degradado, una superficie de brida rayada o una mirilla agrietada.

Una fuga virtual proviene del gas atrapado dentro del propio sistema de vacío. Esto puede ser humedad absorbida en las paredes de la cámara o gas atrapado en orificios roscados ciegos que se filtra lentamente, imitando una fuga real.

El impacto de la temperatura y el tiempo

Como se observa en entornos industriales, los hornos de vacío son altamente susceptibles a las fugas durante los cambios estacionales. Esto se debe al ciclo térmico. Los cambios de temperatura hacen que los componentes metálicos se expandan y contraigan, lo que puede tensar los sellos y las conexiones, provocando su fallo.

Del mismo modo, un horno que ha estado inactivo durante mucho tiempo puede desarrollar fugas. Las juntas tóricas de elastómero pueden endurecerse, "asentarse" o degradarse con el tiempo, perdiendo su capacidad para crear un sello adecuado cuando el sistema se vuelve a poner en servicio.

Tomar la decisión correcta para su objetivo

La gestión de las fugas es una cuestión de comprender los requisitos de su proceso. Un vacío "suficientemente bueno" para una aplicación es un fallo catastrófico para otra.

- Si su objetivo principal es el procesamiento de alta pureza (por ejemplo, semiconductores, I+D, metalurgia): Su objetivo es minimizar la contaminación, por lo que incluso las fugas minúsculas son inaceptables y requieren detección y reparación inmediatas.

- Si su objetivo principal son las aplicaciones de vacío bajo (por ejemplo, sujeción mecánica, desgasificación, conformado): A menudo puede tolerar una tasa de fuga más alta siempre que el sistema pueda mantener la presión operativa objetivo sin un tiempo de funcionamiento excesivo de la bomba.

- Si está gestionando equipos que se ciclan con frecuencia o que han estado inactivos durante mucho tiempo: El mantenimiento proactivo, incluida la inspección y el reemplazo regulares de los sellos antes del arranque, es su estrategia más efectiva para evitar costosos tiempos de ininactividad.

En última instancia, controlar las fugas consiste en proteger la integridad de su proceso y garantizar la fiabilidad de sus resultados.

Tabla resumen:

| Impacto de las fugas | Consecuencia |

|---|---|

| Control de presión | Impide alcanzar la presión objetivo; aumenta el tiempo de funcionamiento de la bomba y el coste. |

| Contaminación del proceso | Introduce gases reactivos (O₂, H₂O) que arruinan la calidad del producto. |

| Integridad del equipo | Puede provocar oxidación, componentes dañados y fallos del sistema. |

| Coste operativo | Aumenta el consumo de energía, las necesidades de mantenimiento y el tiempo de inactividad. |

Proteja sus procesos de vacío y garantice resultados fiables. Las fugas comprometen el control de la presión, contaminan entornos sensibles y dañan los equipos. KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones de vacío robustas y soporte experto para minimizar los riesgos de fugas. No permita que las fugas socaven su trabajo: contacte hoy mismo a nuestros expertos para una consulta sobre el mantenimiento de la integridad y el rendimiento de su sistema.

Guía Visual

Productos relacionados

- Bomba de vacío de circulación de agua vertical de laboratorio para uso en laboratorio

- Bomba de vacío circulante de agua de laboratorio de sobremesa para uso en laboratorio

- Conector de Brida de Electrodo de Paso de Vacío Ultra para Aplicaciones de Alta Precisión

- Placa ciega de brida de vacío de acero inoxidable KF ISO para sistemas de alto vacío

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es el propósito del proceso de calcinación? Una guía para purificar y transformar materiales

- ¿Qué función realiza un horno de recocido a alta temperatura? Mejora las propiedades de la película delgada de TiO2 y la estructura cristalina

- ¿Por qué el equipo de vacío o la protección inerte son obligatorios para los antiperovskitas ricos en litio? Garantizar una alta pureza de fase

- ¿Cómo se mueve el calor en el vacío? Dominando la radiación térmica para un control preciso

- ¿Qué horno puede producir alta temperatura? Elija el horno de alta temperatura adecuado para su proceso

- ¿Cuál es la diferencia entre recocido, revenido y temple? Domine la dureza y tenacidad del metal

- ¿Qué temperatura se requiere para la pirólisis? Dominando el control clave para su producto deseado

- ¿El endurecimiento del acero cambia sus dimensiones? Dominando las fuerzas del cambio térmico y metalúrgico