En esencia, el proceso de moldeo por inyección es un ciclo de cuatro etapas que fuerza el material fundido a entrar en un molde bajo alta presión. La materia prima, generalmente gránulos de plástico, se funde, se inyecta en un molde cerrado, se enfría hasta un estado sólido y luego se expulsa como una pieza terminada. Este ciclo se repite rápidamente, lo que lo convierte en un método excepcionalmente eficiente para la producción en masa.

La clave para comprender el moldeo por inyección es verlo no solo como una serie de pasos, sino como un ciclo de transformación de alta presión y alta velocidad. Dominar la interacción entre la temperatura, la presión y el tiempo es lo que determina la calidad, la velocidad y el costo de producir una pieza terminada.

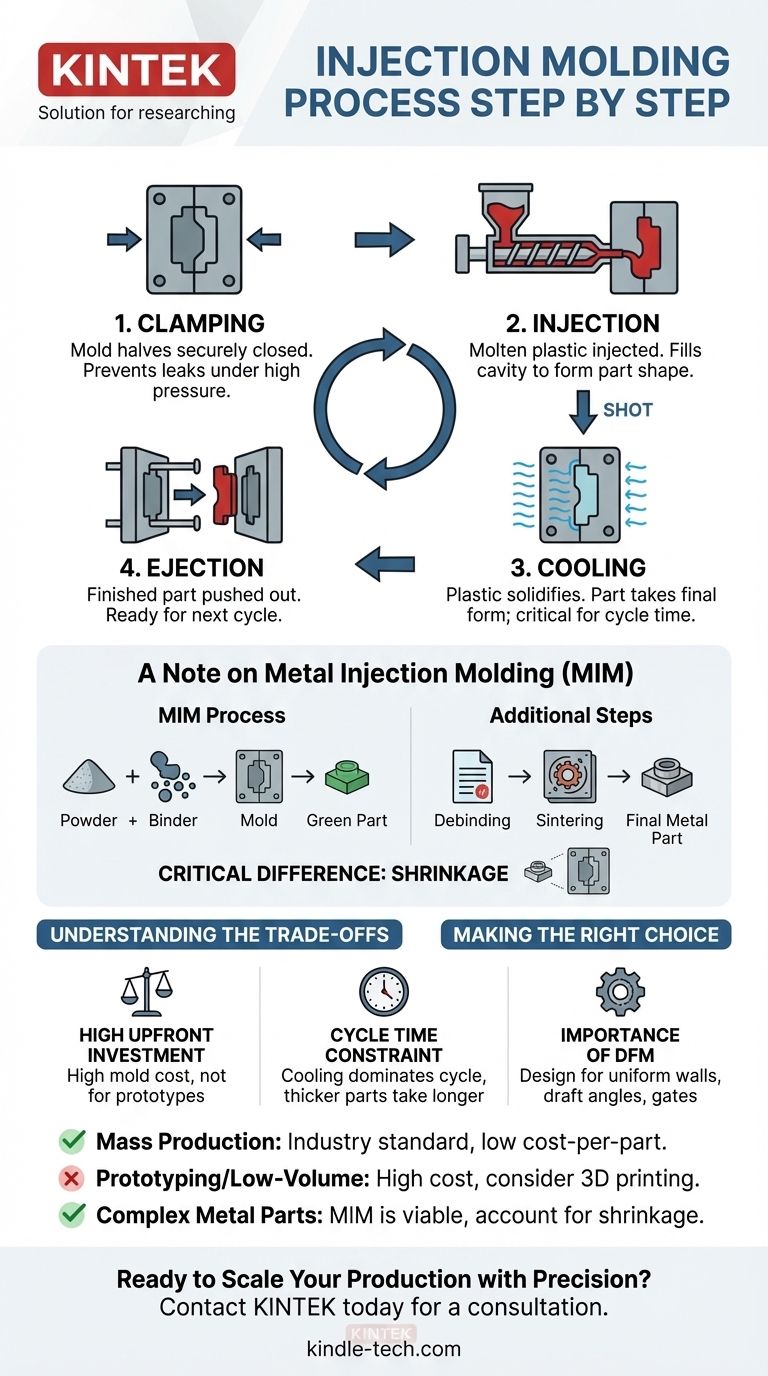

Las Cuatro Etapas Principales del Moldeo por Inyección

Todo el proceso es un ciclo altamente controlado y automatizado. Si bien existen variaciones, estas cuatro etapas representan la mecánica fundamental para convertir gránulos de plástico crudo en un componente sólido y preciso.

Etapa 1: Sujeción (Clamping)

Antes de inyectar cualquier material, las dos mitades de la herramienta de moldeo deben cerrarse de forma segura. Una potente unidad de sujeción empuja las mitades del molde una contra la otra con una fuerza inmensa.

Esta fuerza es fundamental para mantener el molde sellado contra la alta presión de la etapa de inyección, evitando que cualquier material fundido se filtre, lo que crearía un defecto conocido como "rebaba" (flash).

Etapa 2: Inyección

Con el molde cerrado por sujeción, los gránulos de plástico crudo se alimentan desde una tolva hasta un cilindro. Dentro del cilindro, un tornillo giratorio y bandas calefactoras trabajan juntos para fundir y mezclar el plástico, un proceso llamado plasticación.

Una vez que se ha acumulado suficiente plástico fundido en la parte delantera del cilindro, el tornillo empuja hacia adelante como un émbolo. Esta acción inyecta el material, conocido como la "carga" (shot), en la cavidad del molde a alta velocidad y presión.

Etapa 3: Enfriamiento

Tan pronto como el plástico fundido llena el molde, comienza a enfriarse al hacer contacto con las superficies internas del molde. Durante esta fase, el plástico se solidifica y adquiere la forma final de la pieza.

La etapa de enfriamiento es a menudo la parte más larga de todo el ciclo. El tiempo requerido depende del tipo de plástico, el grosor de las paredes de la pieza y el diseño de los canales de enfriamiento del molde.

Etapa 4: Expulsión (Ejection)

Después de que la pieza se ha enfriado lo suficiente, la unidad de sujeción abre el molde. Un mecanismo eyector, que generalmente utiliza pasadores o placas, empuja la pieza solidificada fuera de la cavidad del molde. La máquina ahora está lista para comenzar el siguiente ciclo.

Una Nota sobre el Moldeo por Inyección de Metales (MIM)

Es importante distinguir el moldeo de plástico del Moldeo por Inyección de Metales (MIM). Si bien el paso inicial es similar, el proceso general es fundamentalmente diferente.

El Proceso MIM

En MIM, un polvo metálico fino se mezcla con un aglutinante polimérico para crear la materia prima. Esta mezcla se inyecta en un molde, al igual que el plástico.

Sin embargo, la "pieza verde" que sale del molde debe someterse a dos pasos adicionales: desligado (debinding), donde se elimina el aglutinante polimérico, y sinterización, donde la pieza se calienta a alta temperatura, haciendo que las partículas metálicas se fusionen y se densifiquen.

Diferencia Crítica: Encogimiento

Durante la sinterización, la pieza metálica se encoge significativamente a medida que se eliminan los huecos dejados por el aglutinante. Debido a esto, los moldes MIM deben diseñarse proporcionalmente más grandes que la pieza final deseada para tener en cuenta este encogimiento predecible.

Comprender las Compensaciones (Trade-offs)

El moldeo por inyección es una tecnología poderosa, pero no es la solución adecuada para todos los problemas. Comprender sus compensaciones inherentes es crucial para tomar decisiones de fabricación sólidas.

Alta Inversión Inicial

La principal barrera de entrada es el costo de la herramienta de moldeo en sí. Estas herramientas de acero endurecido son complejas y costosas de mecanizar, a menudo cuestan decenas de miles de dólares o más. Esto hace que el proceso no sea económico para prototipos o tiradas de producción muy pequeñas.

La Restricción del Tiempo de Ciclo

El tiempo total para un ciclo dicta la tasa de producción y, por lo tanto, el costo por pieza. La fase de enfriamiento es el factor más significativo en el tiempo de ciclo, lo que significa que las piezas más gruesas tardan más y cuestan más de producir.

La Importancia del Diseño para la Fabricabilidad (DFM)

Las piezas deben diseñarse específicamente para el proceso de moldeo por inyección. Factores como el grosor uniforme de la pared, los ángulos de desmoldeo (ligero ahusamiento para permitir una fácil expulsión) y la ubicación de las compuertas (donde el plástico entra en la cavidad) son críticos para evitar defectos y asegurar un resultado exitoso.

Tomar la Decisión Correcta para Su Proyecto

Utilice esta guía para determinar si el moldeo por inyección se alinea con sus objetivos.

- Si su enfoque principal es la producción en masa de una pieza finalizada: El moldeo por inyección es el estándar de la industria, ofreciendo un costo por pieza extremadamente bajo una vez cubierto el molde inicial.

- Si su enfoque principal es la creación de prototipos o la producción de bajo volumen: El alto costo de un molde hace que el moldeo por inyección no sea adecuado; considere alternativas como la impresión 3D o el moldeo de uretano.

- Si su enfoque principal es crear piezas metálicas complejas en gran volumen: El Moldeo por Inyección de Metales (MIM) es una opción viable y potente, pero debe tener en cuenta sus pasos únicos de posprocesamiento y el encogimiento en su diseño.

En última instancia, elegir el moldeo por inyección es un compromiso con la fabricación a escala.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| 1. Sujeción | Las mitades del molde se cierran de forma segura. | Evita fugas y defectos bajo alta presión. |

| 2. Inyección | El plástico fundido se inyecta en el molde. | Llena la cavidad para formar la pieza. |

| 3. Enfriamiento | El plástico se solidifica dentro del molde. | La pieza adquiere su forma final; crítico para el tiempo de ciclo. |

| 4. Expulsión | La pieza terminada es empujada fuera del molde. | Completa el ciclo, preparando la máquina para la siguiente carga. |

¿Listo para Escalar Su Producción con Precisión?

Comprender el proceso de moldeo por inyección es el primer paso. Implementarlo con éxito requiere el equipo y la experiencia adecuados. En KINTEK, nos especializamos en equipos de laboratorio y consumibles de alto rendimiento que soportan procesos de fabricación avanzados como el moldeo por inyección.

Ya sea que esté optimizando su tiempo de ciclo, seleccionando materiales o escalando la producción, nuestro equipo está aquí para brindarle las soluciones confiables que necesita. Hablemos sobre cómo podemos ayudar a mejorar su eficiencia de fabricación y la calidad del producto.

Contacte a KINTEK hoy mismo para una consulta y descubra las herramientas adecuadas para sus necesidades de laboratorio y producción.

Guía Visual

Productos relacionados

- Máquina de moldeo por inyección pequeña para uso en laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de Molienda de Molino Planetario Horizontal de Laboratorio

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cuáles son las ventajas de la coextrusión? Logre eficiencia multimaterial y rendimiento superior

- ¿Cuál es el principio de funcionamiento de un laminador? Depende de su objetivo de procesamiento de materiales

- ¿Cuál es el proceso de mezcla de compuestos de caucho? Una guía para crear materiales uniformes y de alto rendimiento

- ¿Cuáles son las ventajas de la granulación de doble tornillo? Logre un control y una consistencia superiores en la fabricación

- ¿Qué es el proceso de extrusión por tornillo? Una guía para el perfilado continuo de plásticos

- ¿Cuál es el proceso de pirólisis del caucho? Una guía paso a paso para convertir residuos de caucho en recursos valiosos

- ¿Cuál es el propósito principal de la vulcanización? Transformar el caucho en un material duradero y elástico

- ¿Cómo funciona la extrusión paso a paso? Una guía del proceso de fabricación continua