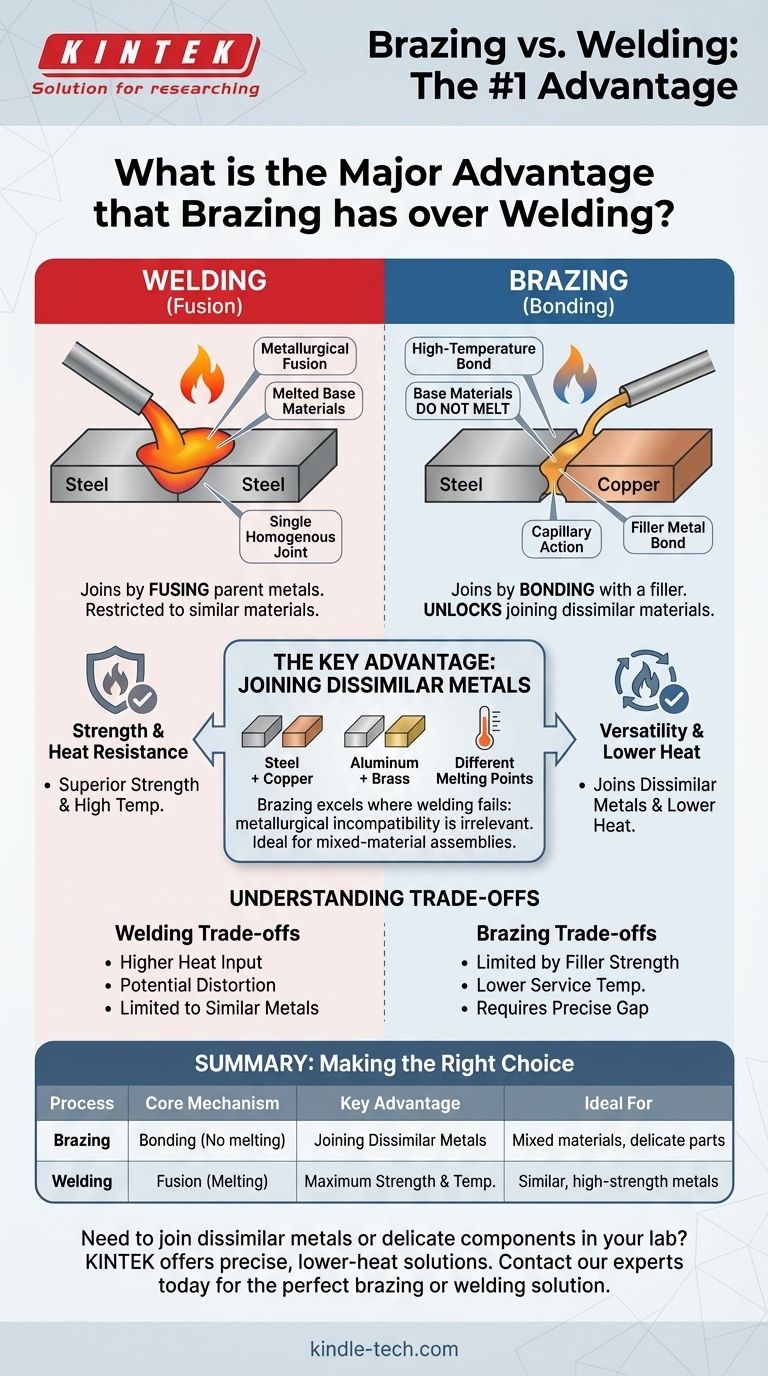

La mayor ventaja de la soldadura fuerte sobre la soldadura por fusión es su capacidad para unir metales diferentes. Mientras que la soldadura por fusión funde los materiales base, la soldadura fuerte utiliza un metal de aporte separado para unirlos sin fundirlos. Esta diferencia fundamental permite la unión exitosa y fuerte de una amplia variedad de materiales que serían metalúrgicamente incompatibles si se soldaran por fusión.

La distinción principal es simple: la soldadura por fusión crea una unión al fundir los metales base, lo que la restringe a materiales similares. La soldadura fuerte crea una unión al unir los metales base con un material de aporte, lo que permite unir materiales muy diferentes como acero con cobre o aluminio con latón.

La diferencia fundamental: Fusión vs. Unión

Para entender por qué la soldadura fuerte tiene esta ventaja única, primero debemos distinguir entre la mecánica central de cada proceso. Son enfoques fundamentalmente diferentes para unir metales.

Cómo funciona la soldadura por fusión: Fusión metalúrgica

La soldadura por fusión utiliza alta energía para fundir los bordes de los dos componentes base, a menudo junto con un material de aporte.

Estos materiales fundidos se mezclan, formando una única piscina homogénea. Al enfriarse, esta piscina se solidifica en una pieza continua de metal, creando una unión metalúrgica.

Este proceso da como resultado una resistencia excepcional y resistencia al calor, ya que la unión es esencialmente el mismo material que las piezas que se unen.

Cómo funciona la soldadura fuerte: Una unión a alta temperatura

La soldadura fuerte introduce un metal de aporte con un punto de fusión más bajo que los materiales base. Los materiales base se calientan, pero nunca se funden.

El metal de aporte fundido es atraído hacia el espacio ajustado entre los componentes a través de un proceso llamado acción capilar.

Cuando se enfría y solidifica, el material de aporte forma una unión fuerte y permanente entre las dos superficies. Esto es funcionalmente similar a la soldadura blanda, pero ocurre a temperaturas mucho más altas (por encima de 840°F / 450°C) y utiliza materiales de aporte más fuertes.

La ventaja clave: Unir materiales diferentes

Esta distinción entre fundir y no fundir los metales base es la fuente de la principal ventaja de la soldadura fuerte.

Por qué la soldadura por fusión tiene dificultades con metales diferentes

Intentar soldar por fusión dos metales con propiedades significativamente diferentes —como puntos de fusión, tasas de expansión térmica o composiciones químicas— a menudo es imposible.

Fundirlos y mezclarlos puede crear aleaciones frágiles y débiles en la unión, lo que lleva a grietas y fallos inmediatos.

Por qué la soldadura fuerte sobresale en esta área

Debido a que los metales base en una unión soldada fuerte nunca se funden, su incompatibilidad metalúrgica es irrelevante.

El éxito de la unión depende únicamente de la capacidad del metal de aporte para adherirse a la superficie de cada material base. Esto lo convierte en un proceso ideal para unir una amplia gama de metales diferentes.

Comprendiendo las compensaciones

Elegir la soldadura fuerte por su versatilidad de materiales significa aceptar un conjunto diferente de características de rendimiento en comparación con la soldadura por fusión.

Cuando la soldadura por fusión es superior: Resistencia y resistencia al calor

La principal ventaja de la soldadura por fusión es su resistencia inigualable. Debido a que la unión final es una parte fusionada de los metales base, su resistencia puede igualar o incluso superar la de los materiales originales.

Además, una unión soldada por fusión puede soportar cualquier temperatura que el metal base pueda, lo que la convierte en la única opción para aplicaciones de alta temperatura.

Las limitaciones de la soldadura fuerte

La resistencia de una unión soldada fuerte está limitada por la resistencia del metal de aporte, que casi siempre es menos fuerte que los materiales base.

Asimismo, la temperatura máxima de servicio de la unión está dictada por el punto de fusión mucho más bajo de ese mismo metal de aporte.

Una ventaja secundaria: Menor calor y distorsión reducida

La soldadura fuerte requiere una entrada de calor significativamente menor que la soldadura por fusión. Esta temperatura más baja reduce el riesgo de estrés térmico, deformación y distorsión, especialmente cuando se trabaja con componentes delgados o delicados.

Tomar la decisión correcta para su aplicación

La decisión entre soldadura fuerte y soldadura por fusión debe estar impulsada por las demandas específicas de su proyecto.

- Si su enfoque principal es unir metales diferentes: La soldadura fuerte es la solución definitiva y, a menudo, la única viable.

- Si su enfoque principal es la máxima resistencia y el rendimiento a altas temperaturas: La soldadura por fusión es la opción superior, asumiendo que está uniendo metales compatibles.

- Si su enfoque principal es minimizar la entrada de calor y la distorsión en materiales delgados: Las temperaturas más bajas de la soldadura fuerte ofrecen una ventaja significativa sobre la soldadura por fusión.

Comprender esta diferencia fundamental entre fusión y unión es clave para seleccionar el proceso correcto para una unión exitosa y duradera.

Tabla resumen:

| Proceso | Mecanismo principal | Ventaja clave | Ideal para |

|---|---|---|---|

| Soldadura fuerte | Une metales con un material de aporte, sin fundir los materiales base. | Unir metales diferentes (ej., acero con cobre). | Ensamblajes con materiales mixtos, piezas delicadas. |

| Soldadura por fusión | Funde los materiales base al unirlos. | Máxima resistencia de la unión y resistencia a altas temperaturas. | Unir metales similares de alta resistencia. |

¿Necesita unir metales diferentes o componentes delicados en su laboratorio?

La soldadura fuerte ofrece una solución precisa y de menor calor que la soldadura por fusión no puede igualar. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles adecuados para sus desafíos específicos de unión. Nuestra experiencia garantiza que obtenga resultados duraderos y confiables para sus necesidades de investigación y producción.

Contacte a nuestros expertos hoy para encontrar la solución perfecta de soldadura fuerte o soldadura por fusión para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Qué es la sinterización en un horno? Una guía para crear piezas fuertes y densas a partir de polvo

- ¿Qué es la soldadura fuerte al vacío? La guía definitiva para la unión de metales de alta pureza

- ¿Por qué se realiza el tratamiento térmico al vacío? Lograr un acabado superficial perfecto y la integridad del material

- ¿Puede un horno fundir tungsteno? Desvelando los secretos del procesamiento a temperaturas extremas

- ¿Qué papel juega un horno industrial de tratamiento termoquímico con ánodo de calentamiento resistivo en la boruración?

- ¿Cómo se determina la temperatura de sinterización? Domine el equilibrio entre densidad y distorsión.

- ¿Cuáles son los beneficios de un horno de tratamiento térmico? Lograr un control preciso sobre las propiedades del material

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos