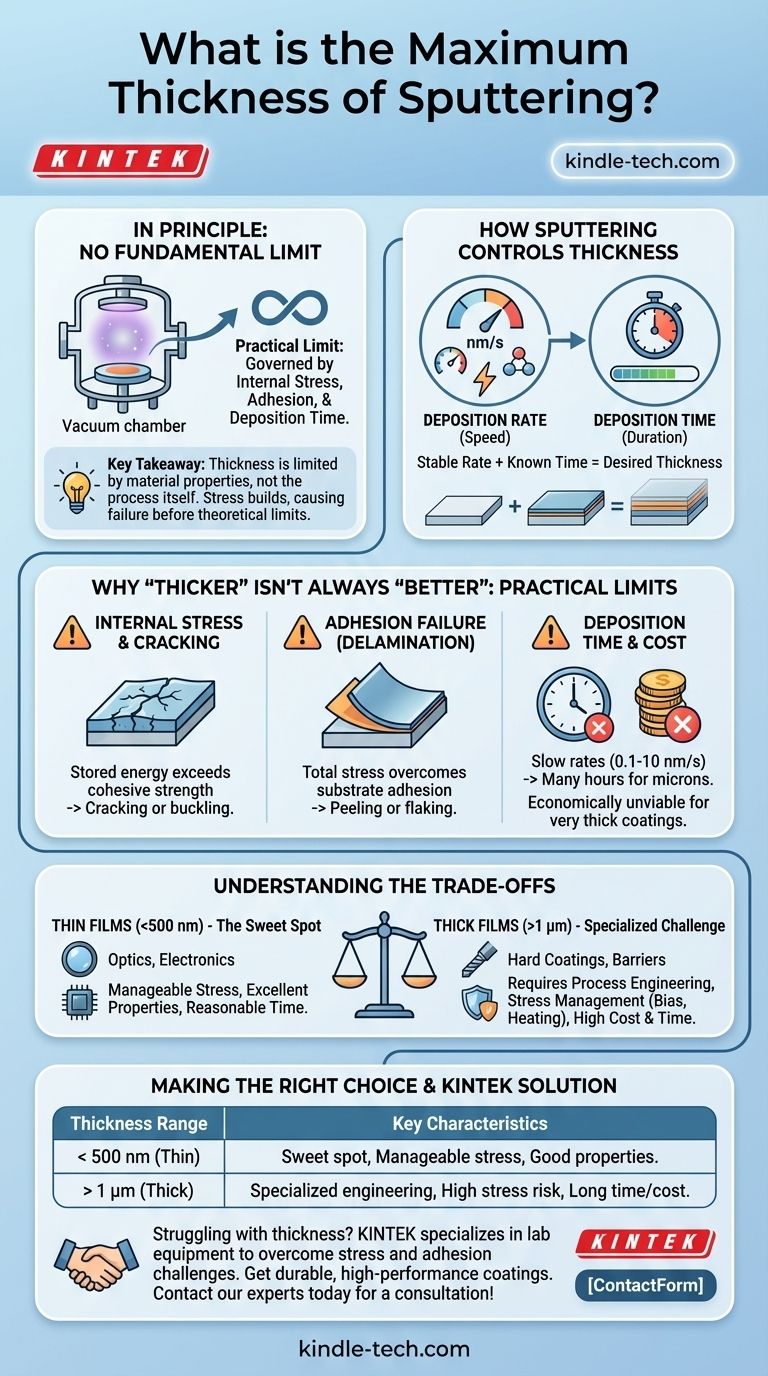

En principio, no existe un límite superior fundamental para el espesor de una película que se puede crear mediante pulverización catódica. Sin embargo, el espesor máximo práctico está gobernado por la tensión interna de la película, la adhesión y el tiempo de deposición, y generalmente oscila entre unos pocos cientos de nanómetros y varias micras para aplicaciones especializadas.

La clave es que el espesor por pulverización catódica no está limitado por el proceso en sí, sino por las propiedades del material de la película que se deposita. A medida que aumenta el espesor, se acumula la tensión interna, lo que puede hacer que la película se agriete, se pele o se delamine mucho antes de alcanzar un límite teórico.

Cómo la pulverización catódica controla el espesor de la película

La pulverización catódica es fundamentalmente un proceso basado en el tiempo. Se logra un espesor deseado controlando el tiempo que se mantiene la deposición a una velocidad conocida y estable.

El papel de la tasa de deposición

La tasa de deposición es la velocidad a la que el material se acumula en el sustrato, a menudo medida en angstroms o nanómetros por segundo. Esta tasa está determinada por factores como la potencia de pulverización, la presión del gas y el material específico que se pulveriza.

La importancia del tiempo de deposición

Una vez establecida una tasa de deposición estable, el espesor de la película se convierte en una función directa del tiempo. Para crear una película de 50 nm, simplemente se ejecuta el proceso durante la duración requerida a una velocidad conocida. Para crear una película más gruesa, se ejecuta durante más tiempo.

Por qué "más grueso" no siempre es "mejor": limitaciones prácticas

Si bien teóricamente se puede ejecutar el proceso indefinidamente, se encontrarán fallas prácticas mucho antes de depositar un recubrimiento verdaderamente "grueso" (por ejemplo, milímetros). La barrera más significativa es la tensión interna.

Tensión interna y agrietamiento de la película

Casi todas las películas pulverizadas tienen cierto nivel de tensión interna, que puede ser compresiva (empujando contra sí misma) o de tracción (separándose). Esta tensión se acumula a medida que la película se vuelve más gruesa.

En un espesor crítico, esta energía almacenada se vuelve demasiado grande. La tensión excederá la propia fuerza cohesiva de la película, lo que hará que se agriete o se abombe para liberar la energía.

Fallo de adhesión (delaminación)

De manera similar, la tensión total en la película puede superar su adhesión al sustrato. Cuanto más gruesa sea la película, mayor será la fuerza total que la separe de la superficie.

Esto resulta en delaminación, donde la película se despega o se desprende por completo. Este es uno de los modos de falla más comunes para películas pulverizadas gruesas.

Tiempo de deposición y costo

Las tasas de deposición por pulverización catódica suelen ser bastante lentas, típicamente en el rango de 0,1 a 10 nanómetros por segundo.

Depositar una película de varias micras (miles de nanómetros) de espesor puede llevar muchas horas. Esto hace que el proceso sea extremadamente lento y económicamente inviable para aplicaciones donde se necesitan recubrimientos muy gruesos rápidamente.

Comprendiendo las compensaciones

El espesor "ideal" es un equilibrio entre la propiedad física deseada (como la resistencia al desgaste) y las limitaciones inherentes de la tensión y el tiempo.

Películas delgadas (< 500 nm): el punto óptimo

Este rango, que incluye la marca de 200 nm a menudo recomendada, es el punto óptimo para muchas aplicaciones en óptica y electrónica.

En este régimen, la tensión total suele ser manejable, las propiedades de la película son excelentes y los tiempos de deposición son razonables. La película es lo suficientemente gruesa como para cumplir su función sin ser tan gruesa como para autodestruirse.

Películas gruesas (> 1 µm): el desafío especializado

Lograr películas bien adheridas y de baja tensión de más de una micra es posible, pero requiere una ingeniería de procesos significativa.

Esto a menudo implica ajustar cuidadosamente la presión del gas, usar polarización del sustrato o incorporar tratamientos térmicos periódicos para controlar la tensión. Estas películas se reservan para aplicaciones exigentes como recubrimientos duros para herramientas o barreras gruesas contra la corrosión.

Tomando la decisión correcta para su objetivo

Su espesor objetivo debe estar dictado por su objetivo final y una comprensión de las limitaciones del material.

- Si su enfoque principal es el rendimiento óptico o electrónico: Apunte a la película más delgada que cumpla con su especificación de rendimiento, ya que esto minimizará la tensión y el costo.

- Si su enfoque principal es la resistencia al desgaste o la protección de barrera: Es probable que se necesiten películas más gruesas, pero debe planificar el desarrollo del proceso para controlar la tensión y asegurar una fuerte adhesión.

- Si su enfoque principal es el costo y el rendimiento: Reconozca que la pulverización catódica no es eficiente para películas muy gruesas (muchas micras); evalúe si otros métodos como la galvanoplastia o la pulverización térmica son una mejor opción.

En última instancia, el espesor correcto no está determinado por los límites de la máquina de pulverización catódica, sino por las demandas físicas de su aplicación específica.

Tabla resumen:

| Rango de espesor | Características y consideraciones clave |

|---|---|

| < 500 nm (Películas delgadas) | - Punto óptimo para la mayoría de las aplicaciones (óptica, electrónica) - Niveles de tensión manejables - Excelentes propiedades de la película - Tiempos de deposición razonables |

| > 1 µm (Películas gruesas) | - Requiere ingeniería de procesos especializada - Alto riesgo de agrietamiento/delaminación - Necesita técnicas de gestión de la tensión (polarización, calentamiento) - Largos tiempos de deposición, mayor costo |

¿Tiene dificultades para lograr el espesor de película pulverizada adecuado para su aplicación?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio que le ayudan a superar los desafíos de la tensión interna y la adhesión. Nuestra experiencia garantiza que obtenga recubrimientos duraderos y de alto rendimiento adaptados a sus necesidades específicas, ya sea para electrónica de película delgada o barreras protectoras gruesas.

Optimicemos juntos su proceso de deposición. ¡Contacte a nuestros expertos hoy para una consulta!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de Evaporación Especial de Tántalo de Molibdeno de Tungsteno

La gente también pregunta

- ¿Cuáles son las desventajas de la pulverización catódica por magnetrón RF? Limitaciones clave para la deposición de películas delgadas

- ¿Aumenta la sinterización la conductividad? Sí, al transformar polvos en sólidos densos y conductores.

- ¿Cuál es el uso del lodo de petróleo? Convierta los residuos peligrosos en energía y materiales de construcción

- ¿Cuáles son los catalizadores para la pirólisis de plásticos? Desbloquee la producción eficiente de combustible a partir de residuos plásticos

- ¿Cómo funciona la soldadura fuerte (brazing)? Cree uniones metálicas fuertes y permanentes con unión metalúrgica

- ¿Qué papel juega un agitador de laboratorio o una incubadora de temperatura constante en los experimentos de degradación del bisfenol A (BPA)?

- ¿Por qué se debe utilizar un horno de laboratorio para la deshidratación de precursores de molibdato de sodio? Asegure el éxito de la síntesis

- ¿Cuál es el proceso de conversión de biomasa? Convertir residuos orgánicos en energía y combustibles