En su esencia, un molino de bolas es un sistema mecánico diseñado para reducir el tamaño de los materiales mediante impacto y abrasión. Su diseño consiste en una carcasa cilíndrica hueca giratoria montada sobre un bastidor, parcialmente llena de medios de molienda (bolas). Los componentes mecánicos clave son la propia carcasa, los revestimientos resistentes a la abrasión en su superficie interior y los medios de molienda que realizan el trabajo.

El diseño mecánico de un molino de bolas no es simplemente un contenedor que hace rodar rocas; es un sistema diseñado con precisión donde la rotación de la carcasa convierte la energía en fuerza de molienda a través del movimiento controlado de los medios internos. Cada componente, desde las dimensiones de la carcasa hasta el perfil del revestimiento, se elige para optimizar esta transferencia de energía para una tarea específica de reducción de tamaño.

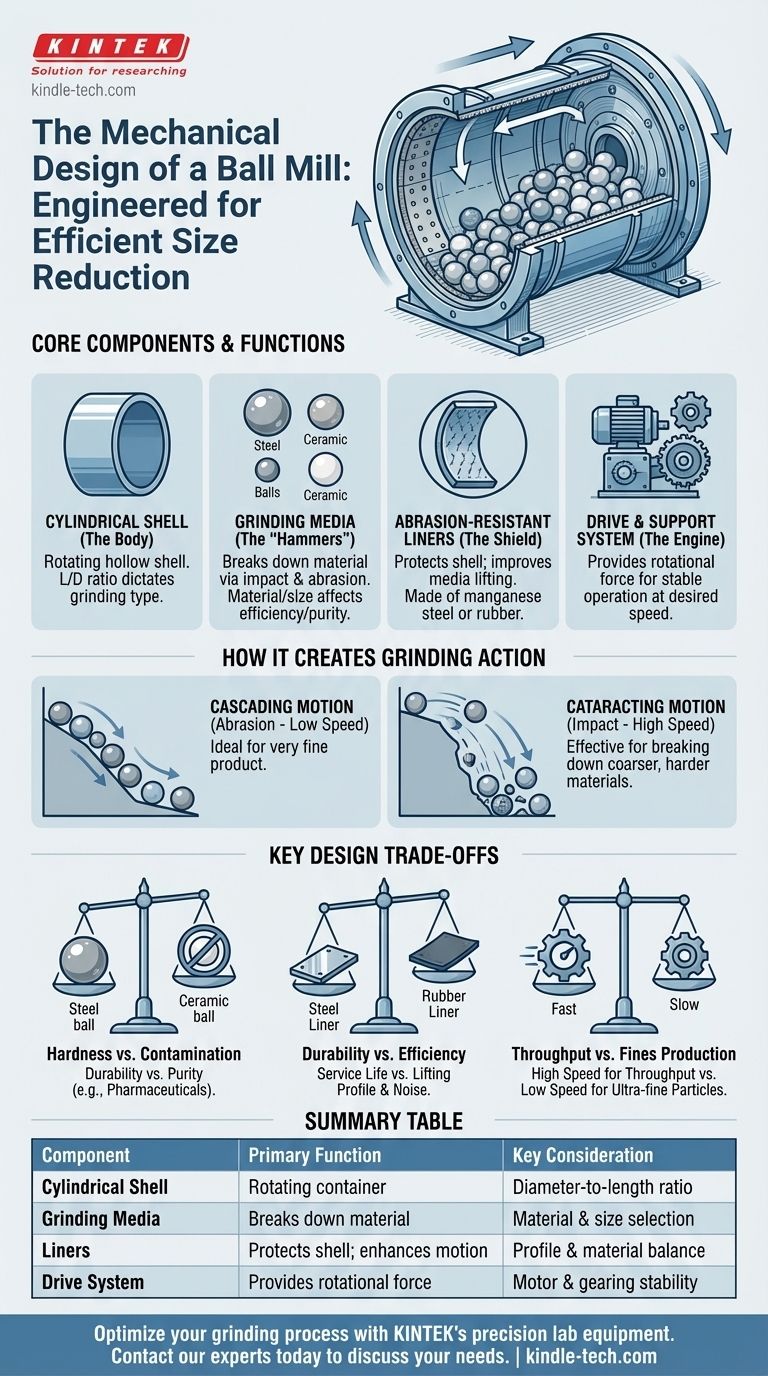

Los componentes principales y su función

Comprender el molino de bolas requiere observar cada parte mecánica principal y su papel específico en el circuito de molienda.

La carcasa cilíndrica (el cuerpo)

La carcasa es el componente estructural principal del molino. Es un cilindro hueco, típicamente de acero, que contiene tanto el material a moler (la carga) como los medios de molienda.

La carcasa está montada sobre cojinetes que le permiten girar suavemente alrededor de su eje longitudinal. Sus dimensiones —específicamente la relación entre su diámetro y su longitud— son parámetros de diseño críticos que influyen en el tipo de molienda que se produce.

Medios de molienda (los "martillos")

Los medios de molienda son los componentes activos responsables de descomponer el material. Suelen ser bolas esféricas, aunque se pueden utilizar otras formas.

Los medios se seleccionan en función de la aplicación. Las bolas de acero o acero inoxidable se utilizan por su alta fuerza de impacto y durabilidad en el procesamiento de minerales, mientras que las bolas de cerámica se eligen para aplicaciones donde es fundamental evitar la contaminación por hierro. A menudo se utiliza una mezcla de bolas grandes y pequeñas; las bolas grandes descomponen la alimentación gruesa, mientras que las bolas más pequeñas llenan los huecos para crear un producto más fino.

Revestimientos resistentes a la abrasión (el escudo)

La superficie interior de la carcasa está protegida por revestimientos. Sin ellos, el impacto y la abrasión constantes de los medios y la carga destruirían rápidamente la carcasa.

Estos revestimientos están hechos de materiales altamente duraderos como acero al manganeso o compuestos de caucho especializados. Más allá de la protección, el perfil de los revestimientos (por ejemplo, patrones de onda o escalón) está diseñado para ayudar a levantar los medios de molienda a medida que la carcasa gira, mejorando la acción de molienda.

El sistema de accionamiento y soporte (el motor)

Este sistema proporciona la fuerza de rotación. Típicamente consiste en un motor grande conectado a una caja de engranajes que hace girar un piñón. Este piñón engrana con una gran corona dentada montada en el exterior de la carcasa, haciendo que todo el cilindro gire.

Todo el conjunto se apoya en un robusto bastidor metálico, lo que garantiza la estabilidad y la alineación adecuada durante el funcionamiento.

Cómo el diseño mecánico crea la acción de molienda

La eficacia de un molino de bolas proviene de cómo su diseño mecánico manipula la física para crear dos fuerzas de molienda primarias. La velocidad de rotación, un parámetro de diseño clave, determina qué fuerza domina.

Movimiento en cascada (abrasión)

A velocidades de rotación más bajas, los medios de molienda se levantan por el lado de la carcasa y luego caen suavemente sobre el resto de la carga. Esto crea una acción de frotamiento y abrasión, ideal para lograr un producto final muy fino.

Movimiento de catarata (impacto)

A velocidades de rotación más altas (pero por debajo de la "velocidad crítica" donde los medios se centrifugarían), las bolas son lanzadas a través del diámetro del molino. Caen sobre el material en la parte inferior, creando una fuerza de alto impacto que es efectiva para descomponer materiales más gruesos y duros.

Comprender las compensaciones clave del diseño

La selección de cada componente mecánico implica equilibrar el rendimiento, el costo y la vida útil.

Medios de molienda: Dureza vs. Contaminación

El uso de medios de acero endurecido proporciona el máximo impacto y resistencia al desgaste, lo cual es esencial para moler minerales duros. Sin embargo, esto introduce una contaminación lenta pero constante de hierro en el producto, lo cual es inaceptable en industrias como la farmacéutica o la cerámica de alta pureza.

Revestimientos: Durabilidad vs. Eficiencia de molienda

Los revestimientos de acero al manganeso ofrecen una vida útil excepcional, pero son pesados y pueden ser costosos. Los revestimientos de caucho son más ligeros, reducen el ruido y, a veces, pueden proporcionar un mejor perfil de elevación para los medios, pero no son adecuados para todas las aplicaciones, particularmente aquellas con materiales muy afilados o altas temperaturas.

Velocidad del molino: Rendimiento vs. Producción de finos

Operar el molino a una velocidad más alta para inducir el movimiento de catarata puede aumentar el rendimiento al descomponer rápidamente las partículas gruesas. Sin embargo, esta acción de alto impacto es menos eficiente para producir las partículas ultrafinas que se logran mejor a través del movimiento en cascada más lento y abrasivo.

Adaptar el diseño a su objetivo de molienda

La configuración mecánica de un molino de bolas debe estar directamente alineada con su propósito previsto.

- Si su enfoque principal es la molienda gruesa de alto impacto: El diseño debe favorecer un molino de mayor diámetro con medios de acero y revestimientos agresivos tipo barra elevadora para promover el movimiento de catarata.

- Si su enfoque principal es la molienda fina y abrasiva: El diseño óptimo suele ser un molino más largo con una gran carga de medios cerámicos o de acero más pequeños, operado a una velocidad más baja para asegurar una acción de cascada consistente.

- Si su enfoque principal es evitar la contaminación del producto: La única opción son los componentes no metálicos, como los medios de molienda cerámicos y los revestimientos cerámicos o a base de polímeros especializados.

En última instancia, el diseño mecánico de un molino de bolas es un sistema unificado donde cada parte trabaja en conjunto para transformar la energía rotacional en las fuerzas precisas necesarias para la reducción del tamaño del material.

Tabla resumen:

| Componente | Función principal | Consideraciones clave |

|---|---|---|

| Carcasa cilíndrica | Contenedor giratorio para material y medios | La relación diámetro-longitud determina el tipo de molienda |

| Medios de molienda | Descompone el material mediante impacto/abrasión | El material (acero/cerámica) y el tamaño afectan la eficiencia/contaminación |

| Revestimientos | Protege la carcasa; mejora el movimiento de los medios | El perfil y el material (acero/caucho) equilibran la durabilidad y el rendimiento |

| Sistema de accionamiento | Proporciona fuerza de rotación | El motor y el engranaje aseguran un funcionamiento estable a la velocidad deseada |

Optimice su proceso de molienda con el equipo de laboratorio de precisión de KINTEK. Ya sea que necesite molienda de impacto gruesa o molienda abrasiva fina, nuestros molinos de bolas y consumibles están diseñados para su aplicación específica, desde el procesamiento de minerales hasta la cerámica de alta pureza. Contacte hoy mismo a nuestros expertos para discutir sus necesidades de laboratorio y lograr resultados superiores en la reducción de tamaño.

Guía Visual

Productos relacionados

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Potente Máquina Trituradora de Plástico

- Tamices de Laboratorio y Máquina Vibratoria Tamizadora

La gente también pregunta

- ¿Cuáles son las características de un molino de bolas? Logre la molienda ultrafina para sus materiales

- ¿Cuáles son los principios de un molino de bolas? Domine el impacto y la abrasión para obtener el tamaño de partícula perfecto

- ¿Cuál es la ventaja del método de molienda de bolas? Lograr una reducción de tamaño de partícula y modificación de material rentable

- ¿Cuáles son los pasos en la molienda de bolas? Una guía para la reducción efectiva del tamaño de partícula

- ¿Qué material se tritura utilizando un molino de bolas? Una guía para soluciones de molienda versátiles