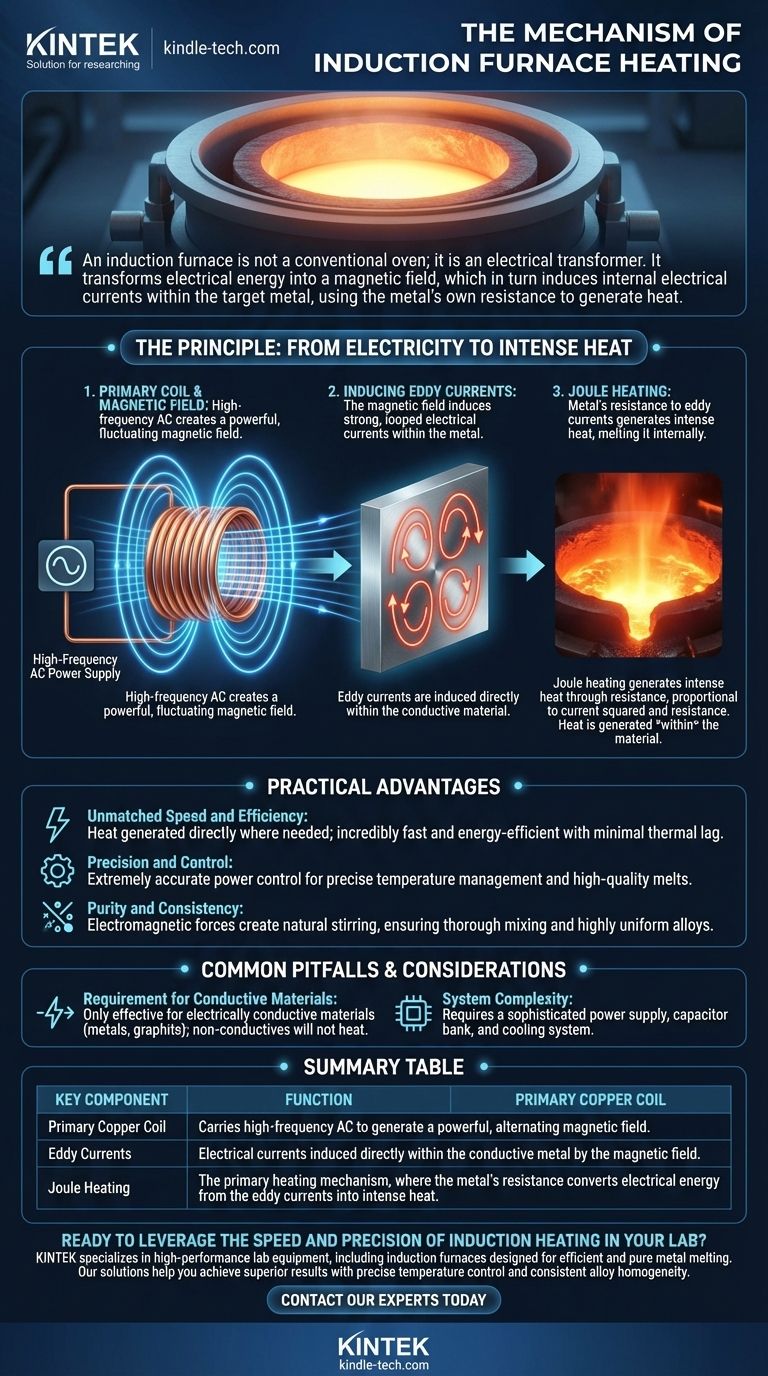

En esencia, un horno de inducción calienta el metal sin fuego. Utiliza un campo magnético potente y rápidamente alterno generado por una bobina de cobre para inducir corrientes eléctricas fuertes, llamadas corrientes parásitas (o de Foucault), directamente dentro del material conductor. La resistencia natural del material a estas corrientes genera calor intenso a través de un proceso conocido como calentamiento Joule, lo que provoca que se funda rápidamente desde adentro hacia afuera.

Un horno de inducción no es un horno convencional; es un transformador eléctrico. Transforma la energía eléctrica en un campo magnético, que a su vez induce corrientes eléctricas internas dentro del metal objetivo, utilizando la propia resistencia del metal para generar calor.

El Principio: De la Electricidad al Calor Intenso

Todo el proceso se rige por la ley de la inducción electromagnética. A diferencia de un horno tradicional que aplica calor externo, un horno de inducción hace que el propio metal sea la fuente del calor.

La Bobina Primaria y el Campo Magnético

Un horno de inducción comienza con una bobina, generalmente hecha de tubo de cobre hueco, que rodea un crisol o la carga metálica misma. Se pasa una corriente alterna (CA) de alta frecuencia desde una fuente de alimentación especializada a través de esta bobina.

Este flujo de electricidad de CA genera un campo magnético potente y fluctuante rápidamente en el espacio dentro y alrededor de la bobina.

Inducción de Corrientes Parásitas

Cuando se coloca un material eléctricamente conductor, como el metal, dentro de este campo magnético alterno, el campo penetra el material. Esto induce corrientes eléctricas en bucle dentro del metal.

Estas corrientes inducidas se conocen como corrientes parásitas. El metal se convierte efectivamente en la bobina secundaria de un transformador, con la bobina de cobre del horno actuando como la primaria.

El Papel del Calentamiento Joule

Cada metal tiene un grado de resistencia eléctrica. A medida que las fuertes corrientes parásitas fluyen a través del metal, encuentran esta resistencia, que convierte la energía eléctrica directamente en energía térmica, o calor.

Este fenómeno se llama calentamiento Joule. La intensidad del calor es directamente proporcional al cuadrado de la corriente y a la resistencia del material, razón por la cual el proceso puede generar temperaturas extremadamente altas muy rápidamente.

Por Qué el Calor es 'Interno'

Una distinción crítica de este método es que el calor se genera dentro del material. Las superficies del horno y el crisol permanecen mucho más frías que la carga misma.

Esta generación interna conduce a una fusión y calentamiento muy rápidos, ya que la energía no se desperdicia calentando primero el aire o las paredes del horno.

Comprensión de las Ventajas Prácticas

Este mecanismo de calentamiento único proporciona varias ventajas significativas que lo convierten en la opción preferida en muchas aplicaciones metalúrgicas.

Velocidad y Eficiencia Inigualables

Debido a que el calor se genera directamente donde se necesita, dentro del metal, el proceso es increíblemente rápido y energéticamente eficiente. Hay muy poco retardo térmico o energía desperdiciada en comparación con los métodos que dependen de la combustión externa o los elementos calefactores.

Precisión y Control

La potencia suministrada a la bobina se puede controlar con extrema precisión. Esto permite una gestión precisa de la temperatura, lo que resulta en fusiones de alta calidad con diferencias mínimas de temperatura entre el núcleo y la superficie del material.

Pureza y Consistencia

Las fuerzas electromagnéticas generadas por las corrientes parásitas crean una acción de agitación natural dentro del metal fundido. Esto asegura que las aleaciones se mezclen completamente, lo que conduce a un producto final altamente uniforme y homogéneo sin necesidad de agitadores mecánicos.

Errores Comunes y Consideraciones

Aunque es potente, el método de inducción no es una solución universal. Comprender sus limitaciones es clave para utilizarlo eficazmente.

Requisito de Materiales Conductores

Todo el principio se basa en inducir corrientes eléctricas. Por lo tanto, este método solo es efectivo para calentar materiales que son eléctricamente conductores, como metales y grafito. Los materiales no conductores como las cerámicas no se calentarán directamente.

Complejidad del Sistema

Un sistema de calentamiento por inducción consta de más que solo el horno. Requiere una fuente de alimentación sofisticada para generar la corriente de alta frecuencia, un banco de condensadores para la corrección del factor de potencia y un sistema de refrigeración para la bobina de cobre, lo que lo hace más complejo que un horno simple alimentado por combustible.

Tomar la Decisión Correcta para su Objetivo

Seleccionar un método de calentamiento depende completamente de los requisitos específicos del material y del resultado deseado.

- Si su enfoque principal es la alta pureza y la composición precisa de la aleación: El efecto de agitación natural y la ausencia de subproductos de combustión hacen de la inducción la opción superior.

- Si su enfoque principal es la velocidad y la eficiencia energética: El calentamiento interno directo es significativamente más rápido y desperdicia menos energía que calentar toda la cámara del horno.

- Si su enfoque principal es el control del proceso y la repetibilidad: El alto grado de precisión de la temperatura hace que los hornos de inducción sean ideales para aplicaciones con especificaciones metalúrgicas estrictas.

En última instancia, comprender el calentamiento por inducción significa reconocer que trata al metal no como un objeto a calentar, sino como un componente activo del propio circuito eléctrico.

Tabla de Resumen:

| Componente Clave | Función |

|---|---|

| Bobina de Cobre Primaria | Transporta CA de alta frecuencia para generar un campo magnético alterno y potente. |

| Corrientes Parásitas | Corrientes eléctricas inducidas directamente dentro del metal conductor por el campo magnético. |

| Calentamiento Joule | El mecanismo de calentamiento principal, donde la resistencia del metal convierte la energía eléctrica de las corrientes parásitas en calor intenso. |

¿Listo para aprovechar la velocidad y precisión del calentamiento por inducción en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos hornos de inducción diseñados para una fusión de metales eficiente y pura. Nuestras soluciones le ayudan a lograr resultados superiores con un control preciso de la temperatura y una homogeneidad constante de la aleación.

¡Contacte a nuestros expertos hoy mismo para discutir cómo un horno de inducción puede transformar sus procesos metalúrgicos!

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Por qué utilizar un reactor de tubo de cuarzo para las transformaciones de fase Y-Ti-O? Logre Pura Absoluta y Control de Precisión