En esencia, la Deposición Física de Vapor (PVD) es un método para crear películas delgadas de alto rendimiento. El mecanismo implica colocar un material fuente sólido (un "blanco") en alto vacío, aplicar energía para vaporizar sus átomos superficiales y permitir que este vapor viaje y se condense sobre un componente (el "sustrato"), construyendo una nueva capa superficial átomo por átomo.

El principio central de la PVD es la transferencia física de material, no una reacción química. Piense en ello como el vapor de agua de una tetera hirviendo que se condensa en un espejo frío: el proceso simplemente mueve el material de un lugar a otro en un estado diferente, todo dentro de un entorno de vacío controlado.

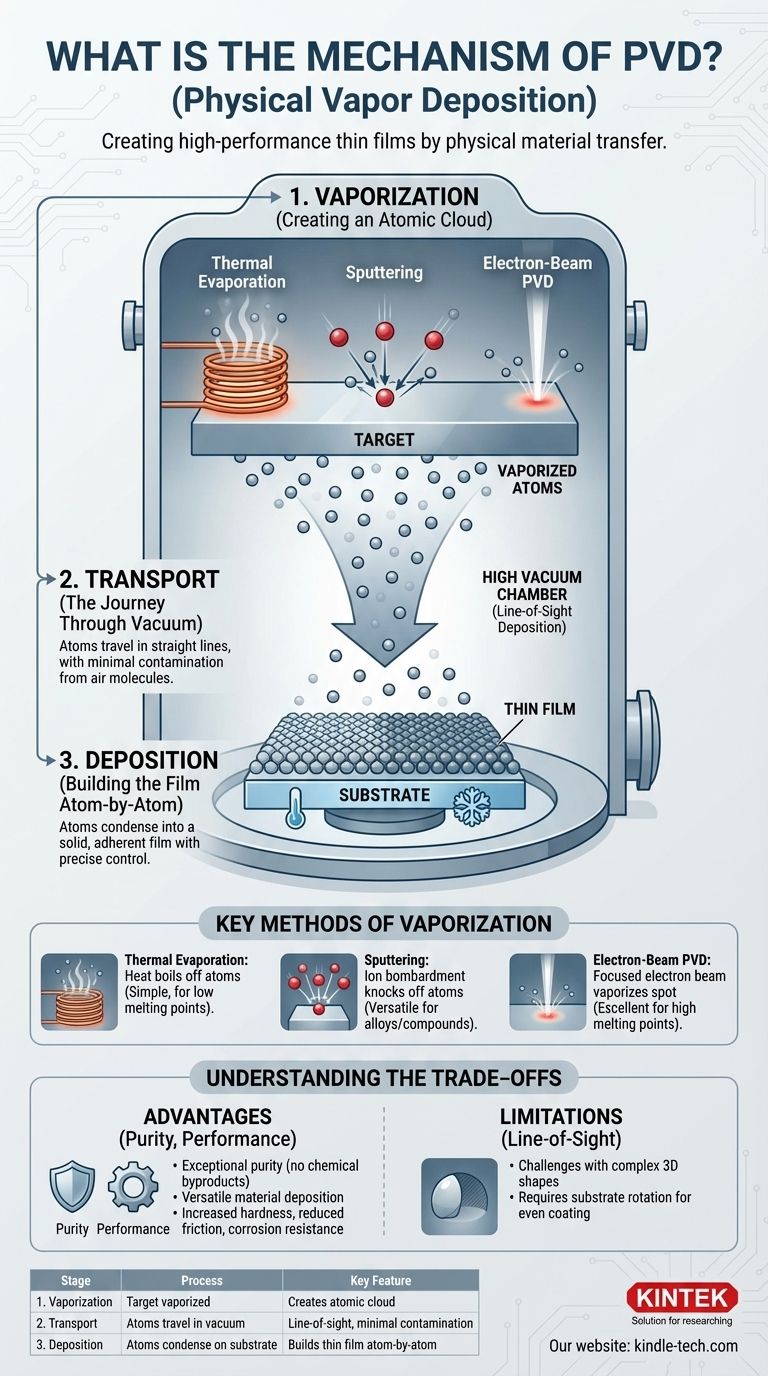

Las tres etapas fundamentales de la PVD

Todo el proceso de PVD, independientemente de la técnica específica utilizada, se puede dividir en tres etapas distintas. Comprender esta secuencia es clave para entender cómo funciona la PVD.

Etapa 1: Vaporización (Creación de una nube atómica)

El proceso comienza con un bloque sólido o una pieza del material de recubrimiento deseado, conocido como blanco. Este blanco se somete a una fuente de alta energía dentro de una cámara de vacío.

Esta energía "hierve" o expulsa eficazmente los átomos de la superficie del blanco, convirtiendo el material sólido directamente en un vapor gaseoso. El método específico de vaporización es lo que diferencia los diversos tipos de PVD.

Etapa 2: Transporte (El viaje a través del vacío)

Una vez que los átomos se liberan del blanco, viajan a través de la cámara. Este viaje tiene lugar en un alto vacío (presión muy baja), lo cual es crítico por dos razones.

Primero, el vacío asegura que haya un mínimo de moléculas de aire o gas con las que los átomos vaporizados puedan colisionar, evitando la contaminación. Segundo, permite que los átomos viajen en línea recta desde la fuente hasta el sustrato, una característica conocida como deposición por línea de visión.

Etapa 3: Deposición (Construcción de la película átomo por átomo)

Los átomos vaporizados finalmente alcanzan el sustrato, que a menudo está más frío. Al contacto, se condensan de nuevo a un estado sólido, formando una película delgada y altamente adherente.

Esta capa se acumula átomo por átomo, lo que permite un control excepcional sobre el espesor, la estructura y la pureza. Debido a que no ocurren reacciones químicas, la película depositada se compone del mismo material que el blanco original.

Métodos clave de vaporización en PVD

Si bien las etapas de transporte y deposición son similares, el método de vaporización define la técnica específica de PVD y sus aplicaciones ideales.

Evaporación térmica

Este es el método más simple. El material del blanco se calienta por resistencia eléctrica hasta que sus átomos "hierven" y crean un vapor, de forma muy parecida a como el agua hirviendo crea vapor. Es adecuado para materiales con puntos de fusión relativamente bajos.

Pulverización catódica (Sputtering)

En este proceso, el blanco es bombardeado con iones de alta energía (típicamente de un gas como el Argón). Estos iones actúan como bolas de billar microscópicas, golpeando los átomos del material del blanco. La pulverización catódica es muy versátil y se puede utilizar para una amplia gama de materiales, incluyendo aleaciones y compuestos.

PVD por haz de electrones (E-Beam PVD)

Aquí, un haz de electrones de alta energía se guía magnéticamente para golpear el material del blanco. La energía intensa y enfocada provoca que un punto localizado en el blanco se vaporice. Esta técnica es excelente para materiales con puntos de fusión muy altos que son difíciles de evaporar térmicamente.

Comprendiendo las compensaciones

La PVD es una tecnología potente, pero es esencial comprender sus ventajas y limitaciones para aplicarla correctamente.

Ventaja: Pureza y versatilidad

El entorno de vacío asegura un recubrimiento excepcionalmente puro, libre de los subproductos de las reacciones químicas. La PVD puede depositar casi cualquier metal, aleación o compuesto cerámico, lo que la hace extremadamente versátil.

Ventaja: Mejora del rendimiento

Los recubrimientos PVD se utilizan ampliamente para mejorar las propiedades superficiales de un componente. Los beneficios comunes incluyen un aumento significativo de la dureza, una reducción de la fricción y una mayor resistencia a la oxidación y la corrosión.

Limitación: Deposición por línea de visión

Debido a que los átomos viajan en línea recta, las superficies que no están en la línea de visión directa de la fuente no se recubrirán. Esto hace que sea difícil recubrir uniformemente formas 3D complejas. A menudo se requieren accesorios que giren el sustrato durante la deposición para mitigar este efecto.

Tomar la decisión correcta para su objetivo

Para decidir si la PVD es el enfoque correcto, considere su objetivo principal para el recubrimiento.

- Si su enfoque principal son las películas ultradelgadas de alta pureza: La PVD es una opción ideal debido al entorno de vacío limpio y el control a nivel atómico sobre el espesor.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: Tenga en cuenta la limitación de la línea de visión de la PVD y asegúrese de que su proceso incluya la rotación del sustrato, o considere una alternativa como la Deposición Química de Vapor (CVD).

- Si su enfoque principal es mejorar la dureza y la resistencia al desgaste en herramientas: La PVD es un estándar industrial líder para aplicar recubrimientos duros como el Nitruro de Titanio (TiN) y es una excelente elección.

En última instancia, la PVD proporciona un mecanismo preciso y potente para la ingeniería de la superficie de un material a nivel atómico.

Tabla resumen:

| Etapa | Proceso | Característica clave |

|---|---|---|

| 1. Vaporización | El material del blanco es vaporizado | Crea una nube atómica del material de recubrimiento |

| 2. Transporte | Los átomos viajan a través del vacío | Deposición por línea de visión, mínima contaminación |

| 3. Deposición | Los átomos se condensan en el sustrato | Construye una película delgada átomo por átomo |

¿Listo para mejorar sus materiales con recubrimientos PVD de precisión? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para la deposición de películas delgadas. Nuestra experiencia en tecnología PVD puede ayudarle a lograr propiedades superficiales superiores como mayor dureza, fricción reducida y mayor resistencia a la corrosión. ¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura