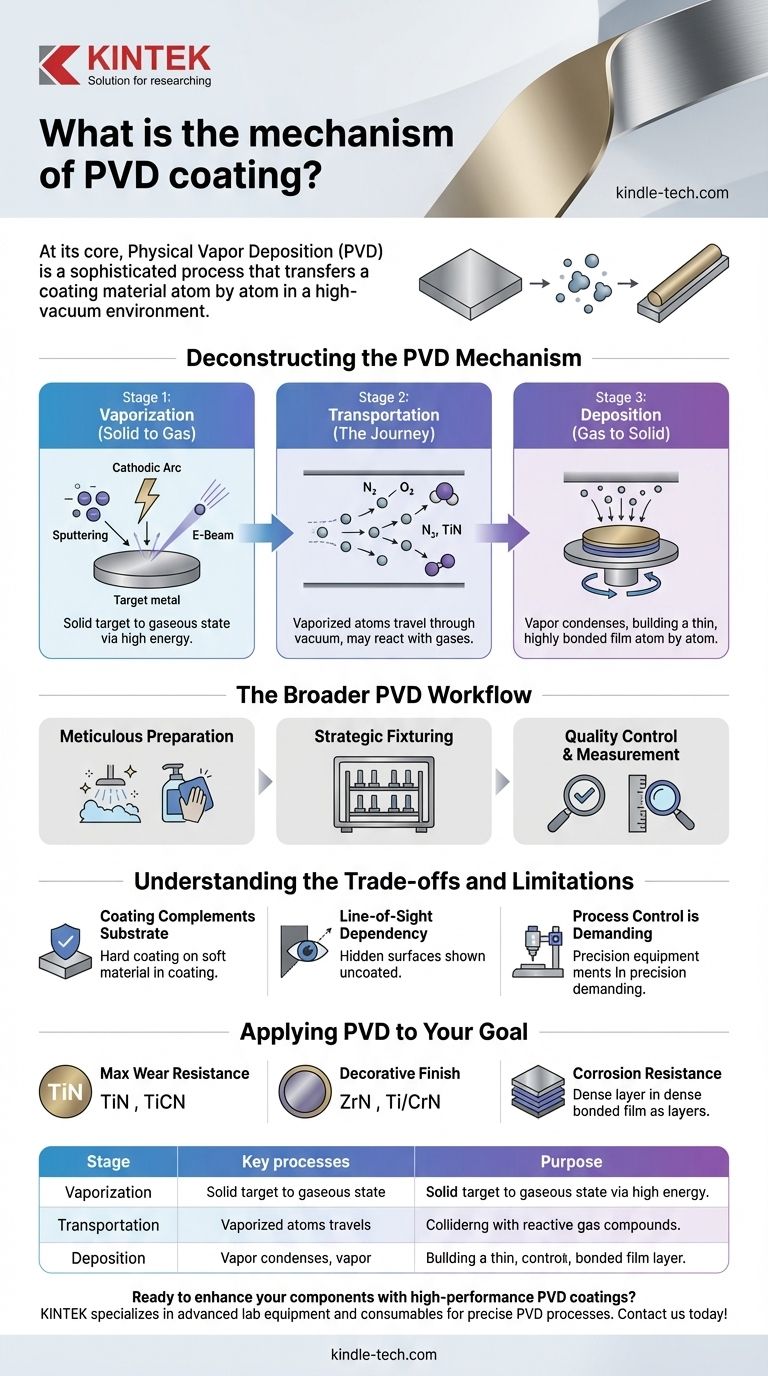

En su esencia, la Deposición Física de Vapor (PVD) es un proceso sofisticado que transfiere un material de recubrimiento átomo por átomo. Funciona tomando un material sólido, vaporizándolo en un entorno de alto vacío y luego depositándolo sobre la superficie de un componente. Este método crea una película extremadamente delgada, dura y fuertemente adherida con propiedades superiores a las del material subyacente.

El mecanismo central de PVD implica transformar un sólido en un vapor dentro de un vacío, lo que garantiza la pureza, y luego condensar ese vapor sobre una pieza objetivo. Esta deposición átomo por átomo crea un recubrimiento denso y duradero que está físicamente entrelazado con la superficie de la pieza.

Deconstruyendo el Mecanismo PVD

Para comprender verdaderamente el PVD, debemos desglosarlo en sus tres etapas físicas fundamentales, todas las cuales ocurren dentro de una cámara de vacío sellada. El vacío no es un elemento pasivo; es crítico para el éxito del proceso.

El Papel Crítico del Vacío

Todo el proceso se realiza a muy baja presión. Esto se hace para eliminar el aire y otras partículas de gas que de otro modo reaccionarían o impedirían el material de recubrimiento vaporizado. Un ambiente limpio y vacío es esencial para lograr un recubrimiento puro, denso y con una adhesión potente.

Etapa 1: Vaporización (Sólido a Gas)

El proceso comienza con un material de recubrimiento sólido de alta pureza conocido como blanco. Este blanco se somete a alta energía para forzar a sus átomos a pasar a un estado gaseoso, o vapor.

Los métodos comunes de vaporización incluyen:

- Pulverización catódica (Sputtering): Un haz de iones (a menudo de un plasma) bombardea el blanco, desprendiendo físicamente los átomos.

- Arco catódico: Un arco eléctrico de alta corriente se mueve a través de la superficie del blanco, vaporizando el material a su paso.

- Haz de electrones: Un haz enfocado de electrones de alta energía calienta y vaporiza el material en un crisol.

Etapa 2: Transporte (El Viaje)

Una vez vaporizados, los átomos o iones del material de recubrimiento viajan a través de la cámara de vacío. Su trayectoria se dirige hacia las piezas a recubrir, que se colocan estratégicamente en accesorios giratorios para asegurar una exposición uniforme.

Durante esta etapa, se puede introducir un gas reactivo como nitrógeno u oxígeno. Los átomos de metal vaporizados reaccionan con este gas en pleno vuelo, formando un compuesto cerámico o metal-cerámico que se convertirá en el recubrimiento final. Por ejemplo, el titanio vaporizado (Ti) que reacciona con el nitrógeno (N₂) forma el nitruro de titanio (TiN) duro y de color dorado.

Etapa 3: Deposición (Gas a Sólido)

Cuando los átomos vaporizados alcanzan la superficie del componente (conocido como sustrato), se condensan, volviendo a un estado sólido. Esto ocurre átomo por átomo, construyendo una película delgada que típicamente tiene solo unos pocos micrones de espesor. Debido a la energía involucrada y al ambiente limpio, esta película se une firmemente a la superficie del sustrato, creando un exterior nuevo y altamente duradero.

El Flujo de Trabajo PVD más Amplio

El mecanismo central es solo una parte de un proceso industrial más grande. El éxito depende igualmente de los pasos tomados antes y después de que el componente ingrese a la cámara de vacío.

La Preparación Meticulosa es Innegociable

El recubrimiento final solo se adherirá correctamente a una superficie perfectamente limpia. Esta etapa preparatoria a menudo implica la eliminación de cualquier recubrimiento anterior, una limpieza intensiva de varias etapas para eliminar todos los aceites y residuos, y a veces un pretratamiento específico para mejorar la adhesión.

Fijación Estratégica

Las piezas deben montarse cuidadosamente en bastidores o accesorios especializados dentro de la cámara. El objetivo es exponer todas las superficies críticas al flujo de vapor, ya que el PVD es en gran medida un proceso de "línea de visión". Una fijación deficiente conduce a un recubrimiento desigual o incompleto.

Control de Calidad y Medición

Después del ciclo de recubrimiento, las piezas se someten a un estricto control de calidad. Esto incluye una inspección visual para la uniformidad cosmética y mediciones especializadas para confirmar que el espesor y la adhesión del recubrimiento cumplen con las especificaciones requeridas.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el PVD no es una solución mágica. Comprender sus limitaciones es clave para usarlo de manera efectiva.

El Recubrimiento Complementa el Sustrato

Un recubrimiento PVD mejora las propiedades superficiales de una pieza, pero no cambia las características centrales del material base. Por ejemplo, un recubrimiento de TiN extremadamente duro sobre un sustrato de aluminio blando protegerá contra los arañazos, pero un impacto fuerte aún puede abollar el aluminio subyacente, lo que provocaría la falla del recubrimiento.

Dependencia de la Línea de Visión

La mayoría de los procesos PVD no pueden "recubrir alrededor de las esquinas". Las superficies ocultas o en huecos profundos pueden recibir poco o ningún material de recubrimiento. Por eso, la geometría de la pieza y una fijación cuidadosa son consideraciones críticas durante la fase de diseño.

El Control del Proceso es Exigente

Las propiedades finales del recubrimiento son altamente sensibles a los parámetros del proceso como la temperatura, la presión de vacío y la composición precisa de los gases reactivos. Lograr resultados consistentes y de alta calidad requiere una inversión significativa en equipos y una profunda experiencia en el proceso.

Aplicando PVD a su Objetivo

El enfoque correcto del PVD depende completamente de su objetivo principal para el componente.

- Si su enfoque principal es la máxima resistencia al desgaste y la abrasión: Priorice los materiales de recubrimiento duros como el nitruro de titanio (TiN) o el carbonitruro de titanio (TiCN) y asegúrese de que su sustrato también sea lo suficientemente duro como para soportar el recubrimiento bajo carga.

- Si su enfoque principal es un acabado decorativo o de color: Seleccione materiales como el nitruro de circonio (ZrN) para un color dorado pálido o el nitruro de titanio/cromo para otros acabados, e insista en una preparación de superficie impecable para una apariencia prístina.

- Si su enfoque principal es la resistencia a la corrosión: La clave es una capa de recubrimiento densa y sin defectos, lo que requiere un control preciso del proceso y una limpieza meticulosa para evitar cualquier punto de falla.

En última instancia, el PVD es una herramienta de ingeniería de superficies de primer nivel que otorga a los materiales propiedades que de otro modo no podrían lograr, siempre que se respeten plenamente su mecanismo y sus requisitos operativos.

Tabla Resumen:

| Etapa del Mecanismo PVD | Proceso Clave | Propósito |

|---|---|---|

| 1. Vaporización | Pulverización catódica, arco catódico, haz de electrones | Transformar el material del blanco sólido en vapor. |

| 2. Transporte | Viaje a través del vacío, reaccionar con gases (ej., N₂) | Dirigir el vapor al sustrato, formar compuestos (ej., TiN). |

| 3. Deposición | Condensación en la superficie del sustrato | Construir un recubrimiento delgado, duro y fuertemente adherido átomo por átomo. |

¿Listo para mejorar sus componentes con recubrimientos PVD de alto rendimiento? KINTEK se especializa en equipos de laboratorio avanzados y consumibles para procesos PVD precisos. Ya sea que necesite recubrimientos resistentes al desgaste, decorativos o resistentes a la corrosión, nuestras soluciones garantizan una adhesión y durabilidad superiores. Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus objetivos de ingeniería de superficies.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cuál es el propósito del laminado? Proteja y mejore sus documentos para un uso a largo plazo

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Cuál es la ventaja de usar el conformado por prensado en caliente? Lograr piezas más resistentes y complejas

- ¿Cómo funciona el prensado en caliente? Logre la máxima densidad para materiales avanzados

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas