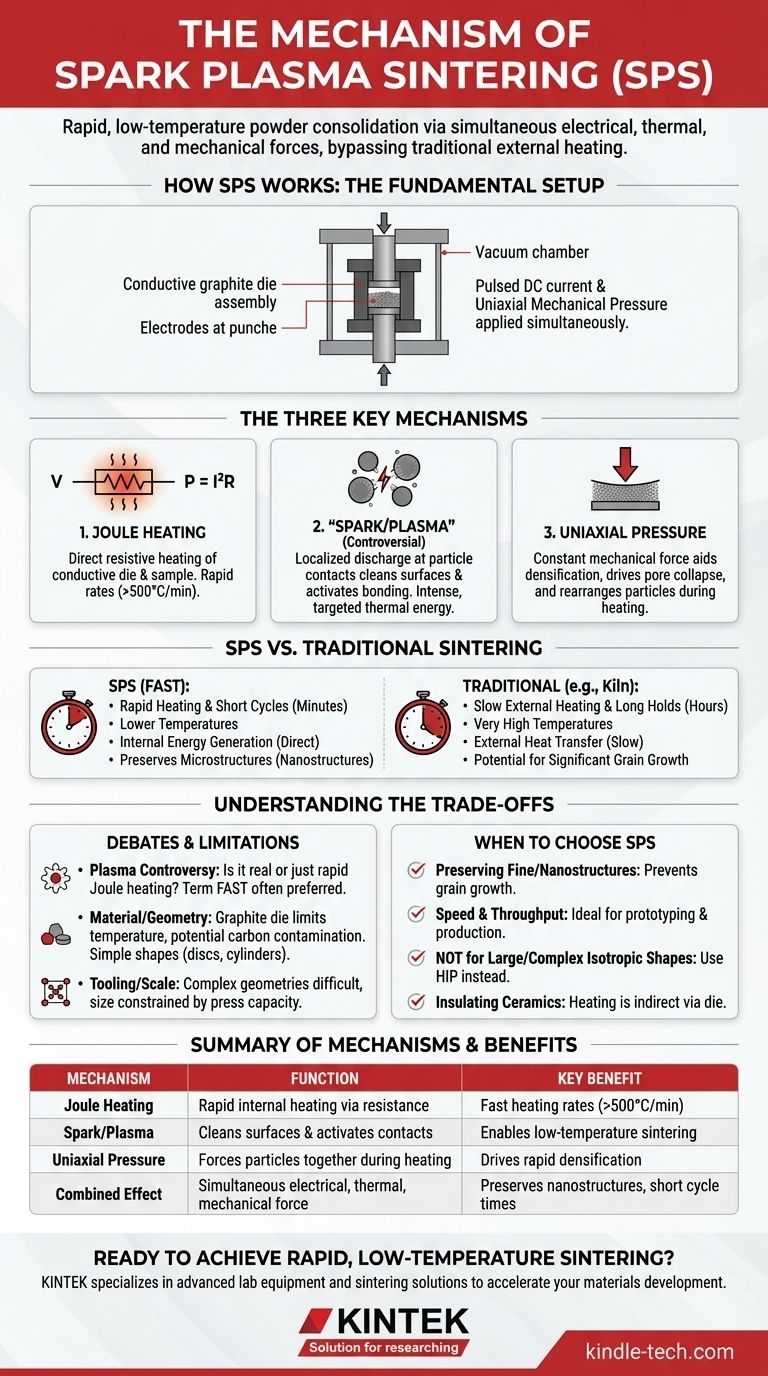

En esencia, la Sinterización por Plasma de Chispa (SPS) es un proceso que consolida polvos en un sólido denso mediante la aplicación simultánea de corriente continua (CC) pulsada de alto amperaje y presión mecánica uniaxial. A diferencia de los métodos convencionales que calientan la muestra de afuera hacia adentro, la SPS utiliza la resistencia eléctrica propia del material (y la de su contenedor) para generar calor intenso internamente y en los puntos de contacto entre partículas. Esta combinación única de fuerzas eléctricas, térmicas y mecánicas permite la densificación a temperaturas mucho más bajas y en una fracción del tiempo.

La ventaja central de la SPS no es meramente la velocidad, sino su mecanismo. Al utilizar la electricidad como herramienta directa para el calentamiento y la activación superficial, evita la transferencia térmica lenta e ineficiente de los hornos tradicionales, permitiendo la creación de materiales avanzados con microestructuras preservadas.

Cómo la SPS supera los límites de la sinterización tradicional

La sinterización convencional, como cocer cerámica en un horno, es lenta. Depende de elementos calefactores externos para calentar gradualmente un material, lo que requiere largos tiempos de mantenimiento a temperaturas muy altas. La SPS cambia fundamentalmente la fuente y la aplicación de la energía.

La configuración fundamental

El proceso comienza cargando un polvo en un molde conductor, que casi siempre está hecho de grafito. Este conjunto de molde se coloca entre dos electrodos dentro de una cámara de vacío. Una prensa mecánica aplica una presión uniaxial constante sobre el polvo a través de los electrodos, que también actúan como punzones.

El poder del calentamiento Joule

El mecanismo principal detrás del calentamiento rápido de la SPS es el calentamiento Joule. Cuando se aplica la corriente CC pulsada, fluye a través del molde de grafito conductor y, si el polvo es conductor, a través de la propia muestra. La resistencia eléctrica de estos componentes hace que se calienten increíblemente rápido, con tasas que a menudo superan los 500 °C por minuto. Esta es la conversión directa de energía eléctrica en energía térmica (P = I²R).

El fenómeno del "Plasma de Chispa"

El nombre "Sinterización por Plasma de Chispa" proviene de un efecto secundario, más localizado. En los puntos de contacto microscópicos entre partículas de polvo individuales, el campo eléctrico puede concentrarse extremadamente. Esto puede ionizar cualquier gas residual en los poros, creando una descarga de chispa o plasma momentánea.

Este plasma localizado cumple dos funciones clave: puede eliminar contaminantes superficiales (como capas de óxido) que inhiben la unión, y proporciona una ráfaga intensa de energía térmica exactamente donde se necesita: en la interfaz partícula-partícula.

El papel de la presión uniaxial

Durante todo este rápido proceso de calentamiento, la presión mecánica constante fuerza a las partículas a unirse. A medida que el material se ablanda y las superficies de las partículas se activan, esta presión ayuda a colapsar los poros y a reorganizar las partículas, impulsando el material hacia la densificación total.

Comprender las compensaciones y los debates

Aunque es potente, la SPS no es una solución universal, y sus mecanismos exactos siguen siendo objeto de debate entre expertos.

La controversia del "Plasma"

Muchos investigadores en la comunidad de la ciencia de los materiales argumentan que el término "Sinterización por Plasma de Chispa" es un nombre inapropiado. Sostienen que el mecanismo dominante es simplemente el calentamiento resistivo rápido (calentamiento Joule) combinado con la presión, y que la existencia o el efecto de un plasma sostenido es insignificante. Por esta razón, el término científicamente más preciso Técnica de Sinterización Asistida por Campo (FAST) se prefiere a menudo.

Limitaciones de material y geometría

El uso estándar de un molde de grafito impone limitaciones. Restringe la temperatura máxima de procesamiento y puede introducir contaminación por carbono en materiales sensibles. Además, la presión uniaxial puede resultar en una microestructura anisotrópica, donde las propiedades del material son diferentes en una dirección que en otra.

Restricciones de herramientas y escala

La SPS se utiliza generalmente para producir formas relativamente simples como discos o cilindros. Crear geometrías complejas es difícil y costoso. El tamaño de la pieza final también está limitado por las restricciones prácticas del conjunto de prensa y molde.

Tomar la decisión correcta para su objetivo

Seleccionar un método de sinterización depende totalmente de sus prioridades para el material final, equilibrando la velocidad, el costo y las propiedades deseadas.

- Si su enfoque principal es preservar nanoestructuras o estructuras finas: La SPS es la opción superior, ya que sus tiempos de ciclo extremadamente cortos evitan el crecimiento de grano que afecta a los métodos más lentos y de alta temperatura.

- Si su enfoque principal es la velocidad y el rendimiento para la creación de prototipos o la producción: La SPS ofrece una ventaja inigualable, reduciendo los ciclos de sinterización de muchas horas a meros minutos.

- Si su enfoque principal es crear componentes grandes e isótropos de formas complejas: Probablemente necesitará considerar otros métodos, como la Compactación Isostática en Caliente (HIP), que aplica presión uniformemente desde todas las direcciones.

- Si su enfoque principal es la sinterización de cerámicas altamente aislantes: Tenga en cuenta que en la SPS, el calentamiento será indirecto a través del molde conductor, haciendo que el proceso funcione más como una prensa caliente muy rápida en lugar de utilizar el flujo de corriente interna.

En última instancia, la Sinterización por Plasma de Chispa aprovecha el poder de la corriente eléctrica directa para lograr resultados de consolidación de materiales que simplemente no son posibles con métodos puramente térmicos.

Tabla de resumen:

| Mecanismo | Función | Beneficio clave |

|---|---|---|

| Calentamiento Joule | Calentamiento interno rápido a través de la resistencia eléctrica | Tasas de calentamiento rápidas (>500°C/min) |

| Chispa/Plasma | Limpia superficies y activa los contactos entre partículas | Permite la sinterización a baja temperatura |

| Presión Uniaxial | Fuerza a las partículas a unirse durante el calentamiento | Impulsa una densificación rápida |

| Efecto combinado | Fuerza eléctrica, térmica y mecánica simultánea | Preserva nanoestructuras, tiempos de ciclo cortos |

¿Listo para lograr una sinterización rápida a baja temperatura y preservar la microestructura de su material?

KINTEK se especializa en equipos avanzados de laboratorio, incluidas soluciones de sinterización. Nuestra experiencia puede ayudarle a seleccionar la tecnología adecuada para acelerar el desarrollo y la creación de prototipos de sus materiales.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina Prensadora Eléctrica de Tabletas de un Solo Punzón Prensa TDP para Polvo de Laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cuáles son los parámetros para la sinterización por plasma de chispa? Control maestro de velocidad, presión y temperatura

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuáles son los pasos en la sinterización por plasma chispa? Lograr una densificación rápida y a baja temperatura