Aunque no existe un único metal de aporte "más común" para todas las aplicaciones, las aleaciones a base de plata y cobre son las opciones más utilizadas y versátiles en la soldadura fuerte. Sin embargo, la selección de una aleación específica no es una cuestión de popularidad, sino una decisión de ingeniería crítica basada en los metales base que se van a unir, la temperatura de servicio requerida y la resistencia deseada de la unión final.

El principio central de la soldadura fuerte no es encontrar el metal de aporte más popular, sino seleccionar aquel con las propiedades químicas y físicas precisas necesarias para crear una unión fuerte y fiable para una aplicación específica. Esta elección está dictada por la metalurgia, no por las tendencias.

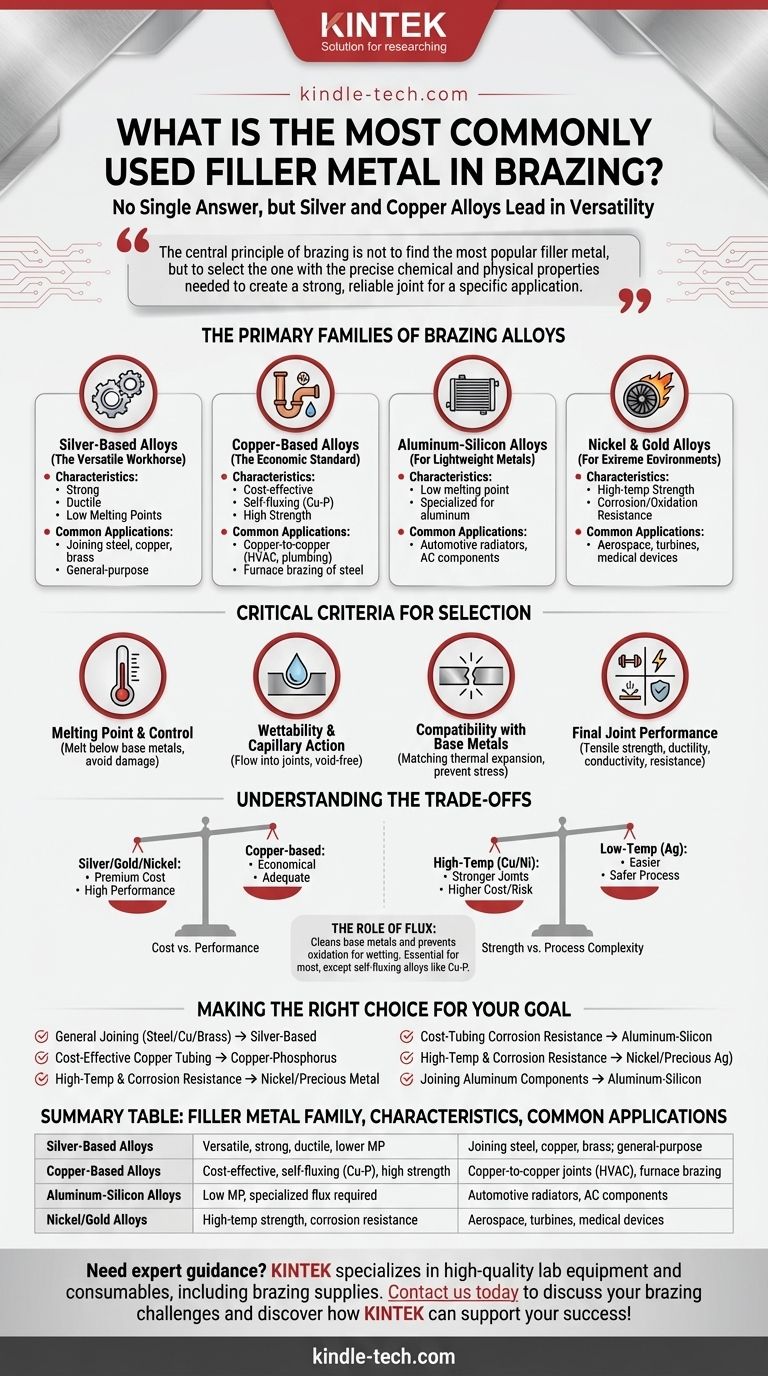

Las principales familias de aleaciones para soldadura fuerte

La gran mayoría de las aplicaciones de soldadura fuerte son atendidas por unas pocas familias clave de metales de aporte, cada una con distintas ventajas y casos de uso.

Aleaciones a base de plata (el caballo de batalla versátil)

Las aleaciones de plata, a menudo combinadas con cobre y zinc, son extremadamente populares debido a su versatilidad. Ofrecen uniones fuertes y dúctiles y tienen puntos de fusión relativamente bajos, lo que reduce el riesgo de daño por calor a los materiales base. Se pueden utilizar para unir la mayoría de los metales ferrosos y no ferrosos, excepto el aluminio y el magnesio.

Aleaciones a base de cobre (el estándar económico)

Esta familia incluye rellenos de cobre-zinc (latón), cobre-fósforo y cobre casi puro. Las aleaciones de cobre-fósforo son un estándar de la industria para unir cobre con cobre (como en fontanería o HVAC) porque son autofundentes, eliminando un paso adicional. Los rellenos de cobre y latón se utilizan ampliamente para soldar acero y hierro fundido en aplicaciones de horno.

Aleaciones de aluminio-silicio (para metales ligeros)

La soldadura fuerte de aluminio requiere un enfoque especializado. Los metales de aporte de aluminio-silicio tienen puntos de fusión justo por debajo de los metales base de aluminio, lo que permite uniones fuertes en aplicaciones como radiadores de automóviles y componentes de aire acondicionado.

Aleaciones de níquel y oro (para entornos extremos)

Para aplicaciones que exigen una resistencia superior a altas temperaturas o una excepcional resistencia a la corrosión y oxidación, las aleaciones a base de níquel, oro y paladio son la solución. Su alto costo las reserva para componentes críticos en las industrias aeroespacial, de turbinas y médica.

Los criterios críticos para seleccionar un metal de aporte

La elección de un metal de aporte por parte de un experto se guía por un conjunto claro de requisitos técnicos, no solo por la familiaridad.

Punto de fusión y control de temperatura

El metal de aporte debe fundirse a una temperatura inferior a la de los metales base que se van a unir. Esta es la regla fundamental de la soldadura fuerte. El punto de fusión también debe ser lo suficientemente alto como para proporcionar una resistencia adecuada en la aplicación final, pero no tan alto como para que el propio proceso de soldadura fuerte dañe o debilite los metales base a través de un crecimiento excesivo del grano.

Mojabilidad y acción capilar

La mojabilidad es la capacidad del relleno fundido para fluir y adherirse a las superficies de los metales base. Una buena mojabilidad permite que el relleno sea arrastrado hacia el estrecho espacio entre las piezas mediante acción capilar, asegurando una unión completa y sin huecos.

Compatibilidad con metales base

El relleno debe ser metalúrgicamente compatible con los metales base. Un factor clave es el coeficiente de expansión lineal. Si el relleno y los metales base se expanden y contraen a tasas muy diferentes durante el calentamiento y el enfriamiento, puede acumularse tensión interna, lo que lleva a la falla o agrietamiento de la unión.

Rendimiento final de la unión

La unión final debe cumplir con las exigencias del producto. Esto incluye propiedades mecánicas como la resistencia a la tracción y la ductilidad, así como requisitos funcionales como la conductividad eléctrica, la conductividad térmica y la resistencia a la corrosión. El metal de aporte es un determinante principal de estas características finales.

Comprender las compensaciones

La elección de un metal de aporte siempre implica equilibrar factores contrapuestos.

Costo vs. Rendimiento

La compensación más significativa suele ser el costo. Las aleaciones de plata, oro y níquel ofrecen un rendimiento excepcional, pero tienen un precio superior. Para muchas aplicaciones, una aleación a base de cobre más económica proporciona una resistencia y fiabilidad perfectamente adecuadas.

Resistencia vs. Complejidad del proceso

Los rellenos de mayor temperatura, como las aleaciones de cobre puro o níquel, a menudo crean uniones más fuertes. Sin embargo, requieren temperaturas de proceso más altas, lo que aumenta los costos de energía y el riesgo de distorsionar o dañar las piezas base. Las aleaciones de plata de menor temperatura suelen ser más fáciles y seguras de trabajar.

El papel del fundente

La mayoría de las operaciones de soldadura fuerte requieren el uso de fundente, un compuesto químico que limpia los metales base y los protege de la oxidación durante el calentamiento, lo cual es esencial para una mojabilidad adecuada. La elección del fundente está directamente ligada al metal de aporte, el metal base y la temperatura de soldadura fuerte. La excepción son las aleaciones autofundentes como el cobre-fósforo en piezas de cobre.

Tomar la decisión correcta para su objetivo

Seleccione su metal de aporte en función de las demandas específicas de su proyecto.

- Si su enfoque principal es la unión de uso general de acero, cobre o latón: Una aleación a base de plata ofrece la mejor combinación de resistencia, menor temperatura de proceso y versatilidad.

- Si su enfoque principal es la soldadura fuerte rentable de tuberías de cobre: Una aleación de cobre-fósforo es el estándar de la industria, proporcionando uniones fuertes sin la necesidad de un fundente separado.

- Si su enfoque principal es la resistencia a altas temperaturas y la resistencia a la corrosión: Se requieren aleaciones de níquel o metales preciosos para satisfacer las demandas de estos entornos de servicio extremos.

- Si su enfoque principal es la unión de componentes de aluminio: Debe utilizar un metal de aporte especializado de aluminio-silicio y un fundente compatible diseñado específicamente para aluminio.

En última instancia, el metal de aporte adecuado es aquel que crea una unión metalúrgica sólida que cumple con las demandas de servicio precisas de su aplicación.

Tabla resumen:

| Familia de metales de aporte | Características clave | Aplicaciones comunes |

|---|---|---|

| Aleaciones a base de plata | Versátiles, fuertes, dúctiles, menor punto de fusión | Unión de acero, cobre, latón; soldadura fuerte de uso general |

| Aleaciones a base de cobre | Rentables, autofundentes (Cu-P), alta resistencia | Uniones de cobre a cobre (HVAC, fontanería), soldadura fuerte de acero en horno |

| Aleaciones de aluminio-silicio | Bajo punto de fusión (para aluminio), requiere fundente especializado | Radiadores de automóviles, componentes de aire acondicionado, estructuras de aluminio |

| Aleaciones de níquel/oro | Resistencia a altas temperaturas, resistencia a la corrosión/oxidación | Aeroespacial, turbinas, dispositivos médicos, entornos extremos |

¿Necesita orientación experta para seleccionar el metal de aporte de soldadura fuerte perfecto para las necesidades de su laboratorio o producción? KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta calidad, incluidos suministros de soldadura fuerte, para garantizar que sus uniones sean fuertes, fiables y cumplan con las especificaciones precisas. Nuestro equipo puede ayudarle a elegir la aleación adecuada para sus metales base y requisitos de aplicación. Contáctenos hoy para discutir sus desafíos de soldadura fuerte y descubra cómo KINTEK puede apoyar su éxito.

Guía Visual

Productos relacionados

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Fabricante personalizado de piezas de PTFE Teflon para gradillas de tubos de centrífuga

- Soluciones versátiles de PTFE para el procesamiento de obleas semiconductoras y médicas

- Fabricante de piezas de teflón mecanizadas y moldeadas a medida para la limpieza de vidrio conductor ITO FTO de laboratorio, cesta de flores

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cuál es el principio del proceso de sinterización? Transformando Polvo en Sólidos de Alto Rendimiento

- ¿A qué temperatura se logra el recocido completo mediante calentamiento? Consiga la máxima suavidad para su acero

- ¿Cuál es la presión de vacío más baja posible? Consiga condiciones impecables para su laboratorio

- ¿Qué papel juega un horno de recocido al vacío a alta temperatura en el postratamiento del Zircaloy? Mejorar la estabilidad de los óxidos

- ¿Por qué es esencial un entorno de alto vacío para el sinterizado de aleaciones de Cu-Ni-W? Lograr la máxima conductividad térmica

- ¿Qué papel juega un horno de gradiente vertical de alta temperatura en el método Bridgman? Domina el crecimiento de cristales únicos

- ¿Por qué es necesario un horno de vacío para el pretratamiento de PBS y BP? Garantice la integridad del compuesto a través de la deshidratación avanzada

- ¿Cuáles son las principales ventajas de la sinterización? Lograr piezas complejas con propiedades de material superiores