La parte más importante del precalentamiento no es simplemente alcanzar una temperatura específica, sino más bien ralentizar la velocidad de enfriamiento de toda el área de soldadura una vez que se completa la soldadura. Si bien se necesita una temperatura objetivo, el objetivo final es reducir el choque térmico que causa agrietamiento y fragilidad, asegurando una soldadura final fuerte y dúctil.

El precalentamiento es fundamentalmente un proceso de control térmico. Su propósito principal es prevenir la formación de microestructuras frágiles y reducir la tensión residual al minimizar la diferencia de temperatura entre el charco de soldadura fundido y el metal base circundante.

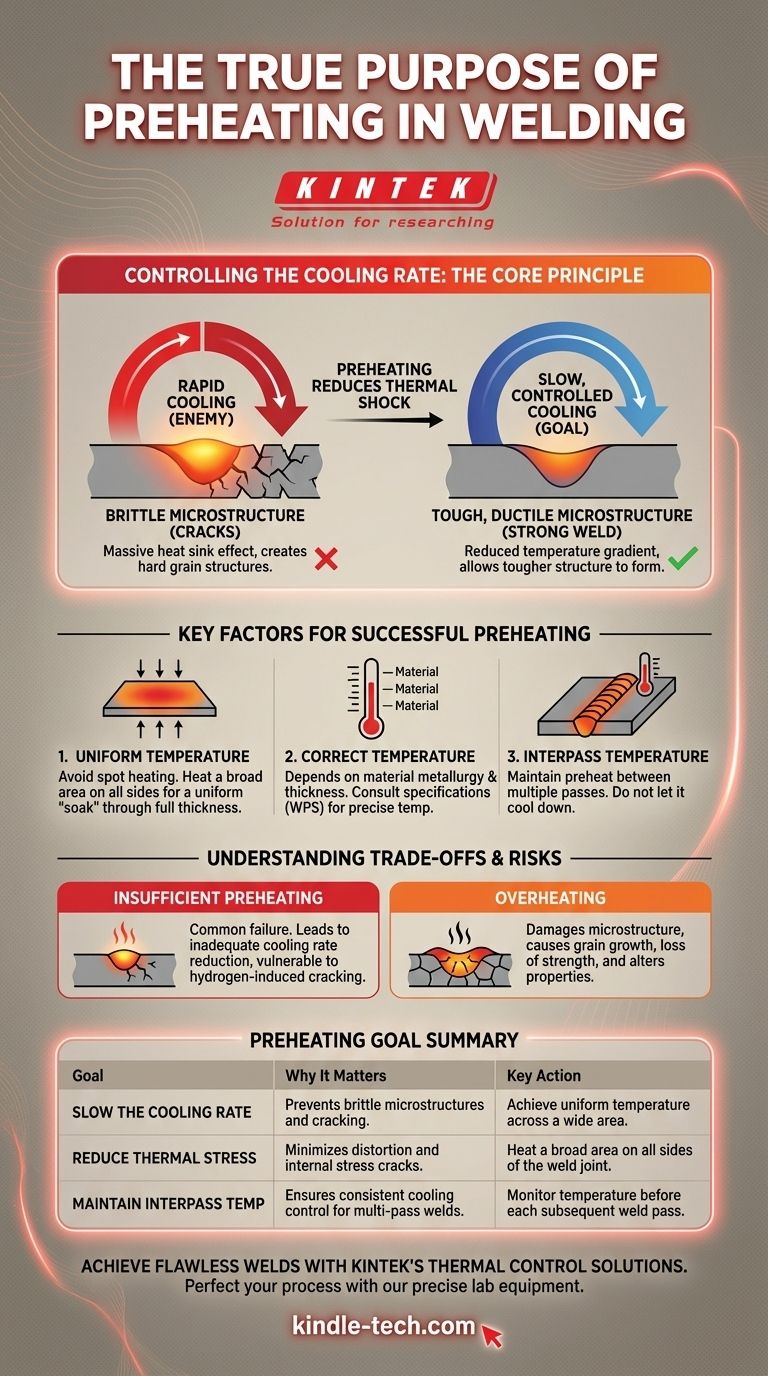

El Principio Central: Controlar la Velocidad de Enfriamiento

El éxito o el fracaso de una soldadura en ciertos materiales a menudo depende de la rapidez con la que se enfría. El precalentamiento es su principal herramienta para controlar esta velocidad.

Por Qué el Enfriamiento Rápido es el Enemigo

Cuando suelda, crea un área de metal fundido que está miles de grados más caliente que el material base circundante.

Si el metal circundante está frío, actúa como un disipador de calor masivo, extrayendo calor de la soldadura a una velocidad extremadamente alta. Este enfriamiento rápido, o temple, puede crear una estructura de grano dura y quebradiza (como la martensita en los aceros al carbono) que es muy susceptible al agrietamiento.

Cómo el Precalentamiento Ralentiza las Cosas

Al calentar el metal base antes de comenzar a soldar, reduce significativamente la diferencia de temperatura entre el charco de soldadura y el material base.

Este gradiente de temperatura más pequeño significa que el calor se disipa mucho más lentamente. Un proceso de enfriamiento lento y controlado permite que se forme una microestructura más resistente y dúctil, lo que reduce drásticamente el riesgo de agrietamiento posterior a la soldadura.

Reducción de la Tensión Térmica y la Distorsión

El precalentamiento también ayuda a gestionar las fuerzas mecánicas. Calentar un área grande hace que el metal base se expanda antes de que comience la soldadura.

A medida que la soldadura y la zona precalentada se enfrían juntas, se contraen de manera más uniforme. Esto minimiza la tensión interna que se acumula por la contracción desigual, que es una causa principal tanto de la distorsión como de las grietas relacionadas con la tensión.

Factores Clave para un Precalentamiento Exitoso

Lograr la velocidad de enfriamiento lenta deseada requiere más que simplemente apuntar un soplete al metal. Concéntrese en estos factores críticos.

Lograr una Temperatura Uniforme

El error más común es el calentamiento puntual: calentar solo la junta de soldadura inmediata. Esto es ineficaz e incluso puede aumentar la tensión.

Debe calentar un área amplia en todos los lados de la junta de soldadura. El objetivo es una "saturación" uniforme, donde el calor penetra a través del espesor total del material. Para piezas pequeñas, un horno es ideal. Para fabricaciones más grandes, use un soplete de calentamiento grande con un movimiento constante y barrido para evitar crear puntos calientes.

Determinar la Temperatura Correcta

La temperatura de precalentamiento requerida no es un número único; depende completamente de la metalurgia y el espesor del material.

Factores como el contenido de carbono del acero, el tipo de aleación y el espesor de la pieza dictan la temperatura necesaria. Un precalentamiento de 120 °C (250 °F) podría ser suficiente para una pieza de hierro fundido, mientras que una sección gruesa de acero aleado de alta resistencia podría requerir más de 250 °C (500 °F). Consulte siempre las especificaciones del material o una especificación del procedimiento de soldadura (WPS).

Mantener la Temperatura Interpasos

Para soldaduras que requieren múltiples pasadas, se debe mantener la temperatura de precalentamiento. Esto se conoce como la temperatura interpasos.

Dejar que la pieza se enfríe entre pasadas anula todo el propósito del precalentamiento. Debe verificar la temperatura antes de depositar cada cordón subsiguiente para asegurarse de que la velocidad de enfriamiento se mantenga lenta y controlada durante todo el proceso.

Comprender las Compensaciones y los Riesgos

Aunque es esencial, el precalentamiento debe realizarse correctamente. La aplicación incorrecta introduce sus propios problemas.

El Peligro del Precalentamiento Insuficiente

Este es el fallo más común. Un calentamiento insuficiente o calentar un área demasiado pequeña no ralentizará la velocidad de enfriamiento lo suficiente como para prevenir el agrietamiento. Proporciona una falsa sensación de seguridad mientras deja la soldadura vulnerable a fallas, especialmente por agrietamiento inducido por hidrógeno.

El Problema del Sobrecalentamiento

Más no siempre es mejor. Exceder la temperatura de precalentamiento recomendada para un material dado puede dañar su microestructura, lo que lleva a una pérdida de resistencia o tenacidad. El sobrecalentamiento puede causar un crecimiento excesivo de los granos o alterar las propiedades impartidas por tratamientos térmicos previos.

Cómo Aplicar Esto a Su Soldadura

Concéntrese en el objetivo subyacente del precalentamiento para guiar sus acciones.

- Si su enfoque principal es prevenir grietas en hierro fundido o acero con alto contenido de carbono: Concéntrese en lograr un enfriamiento lento y uniforme. Esto puede implicar envolver la pieza en una manta térmica después de soldar para ralentizar aún más el enfriamiento.

- Si su enfoque principal es soldar secciones de material grueso: Asegúrese de que el calor se haya "saturado" completamente a través de todo el espesor de la pieza para reducir las tensiones internas que causan grietas en lo profundo de la junta.

- Si su enfoque principal es minimizar la distorsión en un ensamblaje grande: Priorice calentar un área amplia y uniforme alrededor de la junta para equilibrar la expansión térmica y la contracción posterior.

Al comprender que el precalentamiento se trata de controlar la velocidad de enfriamiento, usted pasa de simplemente seguir una regla a dominar el proceso de soldadura.

Tabla Resumen:

| Objetivo Clave del Precalentamiento | Por Qué es Importante | Acción Clave |

|---|---|---|

| Ralentizar la Velocidad de Enfriamiento | Previene microestructuras quebradizas y agrietamiento. | Lograr una temperatura uniforme en un área amplia. |

| Reducir la Tensión Térmica | Minimiza la distorsión y las grietas por tensión interna. | Calentar un área amplia en todos los lados de la junta de soldadura. |

| Mantener la Temperatura Interpasos | Asegura un control de enfriamiento constante para soldaduras multipasadas. | Monitorear la temperatura antes de cada pasada de soldadura subsiguiente. |

Logre Soldaduras Impecables con las Soluciones de Control Térmico de KINTEK

Perfeccionar su proceso de precalentamiento es esencial para obtener soldaduras fuertes y sin grietas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos y confiables que respaldan procesos térmicos críticos como la prueba y preparación de materiales.

Ya sea que esté desarrollando nuevos procedimientos de soldadura o asegurando la integridad del material, nuestras herramientas le ayudan a mantener las temperaturas exactas necesarias para el éxito.

Contacte a nuestros expertos hoy mismo para discutir cómo las soluciones de KINTEK pueden mejorar sus flujos de trabajo de soldadura y prueba de materiales.

Guía Visual

Productos relacionados

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de grafito al vacío para material negativo Horno de grafiación

- Horno de grafización al vacío de grafito de alta temperatura horizontal

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafito para vacío y descarga inferior para materiales de carbono

La gente también pregunta

- ¿Qué papel juega un horno de resistencia al vacío en la producción de magnesio? Domina el proceso de reducción carbotérmica

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Cómo afecta el tratamiento térmico a las propiedades de los materiales? Optimización de la resistencia, la tenacidad y el rendimiento

- ¿Cuál es el efecto de la temperatura de sinterización en la microestructura? Dominando el compromiso entre densidad y tamaño de grano

- ¿Cómo el tratamiento térmico fortalece el metal? Optimice la resistencia y durabilidad de su metal

- ¿Por qué se requiere un sistema de calentamiento con vacío dinámico para la activación de FJI-H14? Asegure el máximo rendimiento de adsorción

- ¿Cuál es la función de un horno de solución a alta temperatura? Restaurar la resistencia a la corrosión en el acero inoxidable austenítico

- ¿Cuál es la historia del horno de vacío? Una búsqueda centenaria de pureza y control metalúrgicos