En esencia, un horno de inducción funciona utilizando un potente campo magnético fluctuante para generar calor directamente dentro del propio metal. Este proceso, conocido como inducción electromagnética, permite una fusión rápida, limpia y controlada sin ningún contacto directo con un elemento calefactor o una llama.

El principio central de un horno de inducción es la conversión de energía eléctrica en calor dentro del material objetivo. A diferencia de los hornos convencionales que calientan de afuera hacia adentro, un horno de inducción esencialmente convierte la carga metálica en su propia fuente de calor, lo que conduce a una eficiencia y precisión notables.

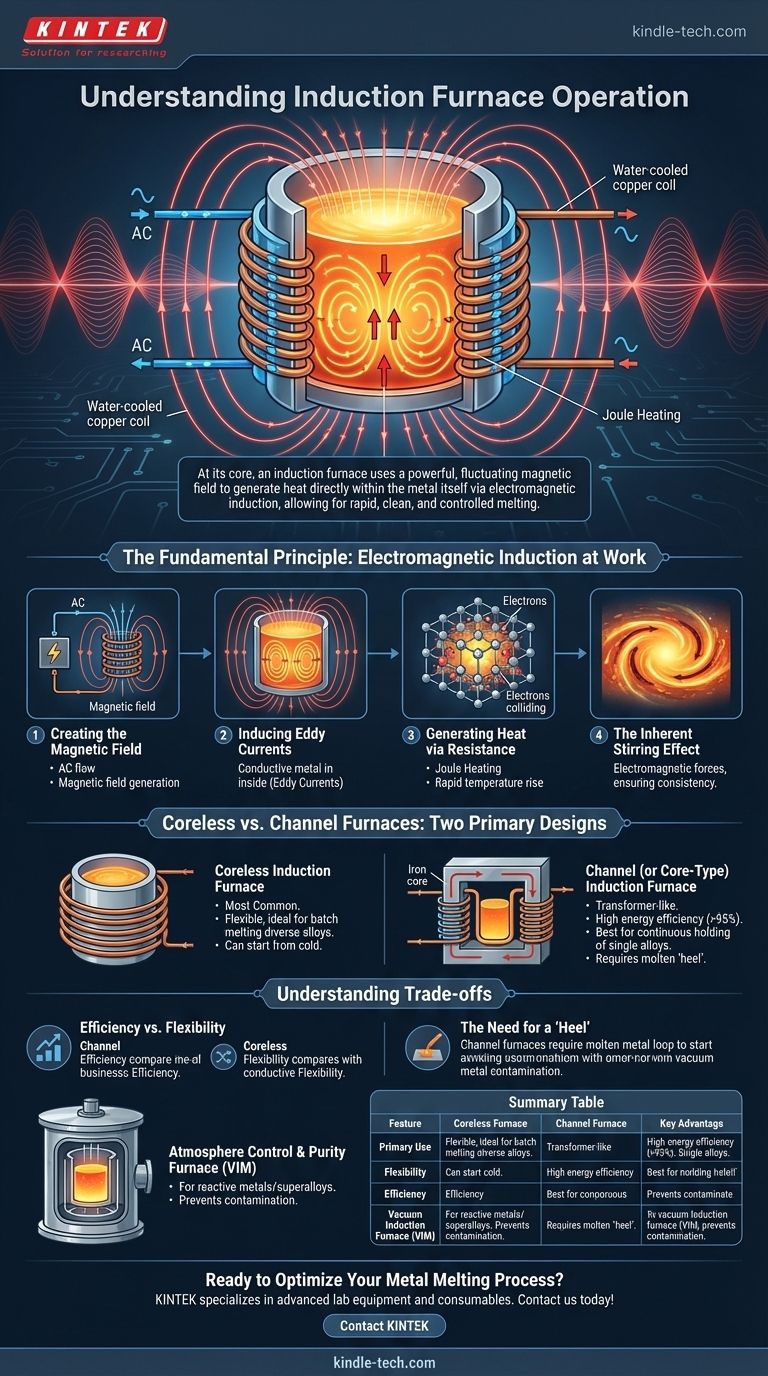

El Principio Fundamental: La Inducción Electromagnética en Acción

Para comprender el funcionamiento, es mejor desglosarlo en una secuencia de eventos. Cada paso es una consecuencia directa de las leyes del electromagnetismo.

Creación del Campo Magnético

Un horno de inducción utiliza una fuente de alimentación especializada para enviar una corriente alterna (CA) de alta frecuencia a través de una gran bobina de cobre refrigerada por agua. Esta bobina rodea un crisol o recipiente que contiene el metal que se va a fundir. El flujo de CA a través de esta bobina genera un campo magnético potente y cambiante rápidamente en el espacio dentro de la bobina.

Inducción de Corrientes Parásitas (Eddy Currents)

Este campo magnético fluctuante penetra en el metal eléctricamente conductor dentro del crisol. De acuerdo con la ley de inducción de Faraday, el campo magnético cambiante induce corrientes eléctricas circulares dentro del metal. Estas se conocen como corrientes parásitas (eddy currents).

Generación de Calor a través de la Resistencia

El metal en sí tiene una resistencia natural al flujo de estas corrientes parásitas inducidas. A medida que las corrientes parásitas giran a través del metal, superan esta resistencia y generan un calor inmenso a través de un proceso llamado calentamiento por efecto Joule. Este calor eleva rápidamente la temperatura del metal hasta su punto de fusión.

El Efecto de Agitación Inherente

Un beneficio secundario de este proceso es una acción de agitación natural. Las fuerzas creadas por el potente campo magnético y las corrientes parásitas hacen que el metal fundido se mueva y circule, asegurando una temperatura constante y una mezcla homogénea al fabricar aleaciones.

Hornos sin Núcleo vs. Hornos de Canal: Dos Diseños Principales

Si bien el principio sigue siendo el mismo, los hornos de inducción generalmente se construyen en una de dos configuraciones principales, cada una adecuada para diferentes aplicaciones.

El Horno de Inducción sin Núcleo (Coreless)

Este es el diseño más común. En un horno sin núcleo, la bobina rodea directamente un crisol revestido de material refractario que contiene la carga. No hay un núcleo de hierro que conecte los dos.

Este diseño es muy flexible, lo que lo hace ideal para fundir una amplia gama de metales y aleaciones en lotes. Se puede arrancar en frío y vaciar completamente después de cada fusión.

El Horno de Inducción de Canal (o con Núcleo)

Este diseño funciona de manera muy parecida a un transformador. Tiene un núcleo de hierro con una bobina primaria, pero la "bobina" secundaria es un circuito cerrado de metal fundido contenido en un canal en la parte inferior del horno.

El calor generado en este circuito de metal fundido circula hacia el baño principal del horno. Este diseño es extremadamente eficiente energéticamente, pero se utiliza mejor para mantener fundidos grandes volúmenes de un solo tipo de metal durante largos períodos, ya que debe mantener un "talón" (heel) de metal fundido para operar.

Comprender las Compensaciones (Trade-offs)

Elegir y operar un horno de inducción implica equilibrar las características clave de rendimiento.

Eficiencia vs. Flexibilidad

Los hornos de canal cuentan con la mayor eficiencia eléctrica (a menudo superior al 95%) pero son inflexibles. Son mejores para operaciones continuas de una sola aleación, como hornos de mantenimiento en grandes fundiciones.

Los hornos sin núcleo son menos eficientes eléctricamente pero ofrecen una flexibilidad inigualable. Su capacidad para arrancar en frío y fundir diferentes materiales los convierte en el estándar para las fundiciones que producen una variedad de aleaciones.

La Necesidad de un "Talón" (Heel)

Una diferencia operativa importante es que un horno de canal no se puede arrancar en frío. Requiere un circuito continuo, o "talón", de metal fundido para completar el circuito secundario. Drenarlo por completo significa que no se puede reiniciar sin un proceso de precalentamiento complejo y difícil.

Control de Atmósfera y Pureza

Para fundir metales altamente reactivos como el titanio o para producir superaleaciones ultrapuras, el proceso de inducción se puede encerrar en un vacío. Un Horno de Inducción al Vacío (VIM) evita que el metal fundido reaccione con el oxígeno y el nitrógeno, lo que de otro modo introduciría impurezas y comprometería las propiedades del material.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el tipo de horno correcto es fundamental para lograr sus objetivos metalúrgicos y operativos.

- Si su enfoque principal es la fusión por lotes de diversas aleaciones: Un horno de inducción sin núcleo proporciona la flexibilidad necesaria para cambiar entre diferentes materiales y comenzar desde una carga fría.

- Si su enfoque principal es mantener fundidos grandes volúmenes de un solo metal de forma continua: Un horno de inducción de canal ofrece la mayor eficiencia energética y es la solución más rentable para esta tarea.

- Si su enfoque principal es producir aleaciones de alta pureza y reactivas: Un horno de inducción al vacío es innegociable para prevenir la contaminación y asegurar que el material final cumpla con especificaciones estrictas.

Al comprender estos principios básicos, puede aprovechar la tecnología de inducción para un procesamiento de metales altamente controlado, limpio y eficiente.

Tabla Resumen:

| Característica | Horno sin Núcleo | Horno de Canal | Horno de Inducción al Vacío (VIM) |

|---|---|---|---|

| Uso Principal | Fusión por lotes de diversas aleaciones | Mantener fundidos grandes volúmenes de un solo metal | Fusión de aleaciones reactivas y de alta pureza |

| Flexibilidad | Alta (puede arrancar en frío, cambiar aleaciones) | Baja (requiere un "talón" de metal fundido) | Alta (dentro del entorno de vacío) |

| Eficiencia | Buena | Excelente (>95%) | Buena |

| Ventaja Clave | Versatilidad para fundiciones | Eficiencia energética para operación continua | Previene la contaminación para metales ultrapuros |

¿Listo para optimizar su proceso de fusión de metales?

Comprender los principios de funcionamiento del horno de inducción es el primer paso para lograr una eficiencia superior y una mejor calidad del metal en su laboratorio o fundición. El equipo adecuado es crucial para su aplicación específica, ya sea que necesite la flexibilidad de un horno sin núcleo, la eficiencia de mantenimiento de un horno de canal o el control de pureza de un sistema de vacío.

KINTEK se especializa en equipos y consumibles avanzados de laboratorio, satisfaciendo las necesidades precisas de laboratorios e instalaciones de investigación. Nuestra experiencia puede ayudarle a seleccionar la solución de fusión por inducción perfecta para mejorar su productividad, reducir costos y garantizar resultados consistentes y de alta calidad.

Contacte a KINTEK hoy mismo para discutir sus requisitos y descubrir cómo nuestras soluciones pueden impulsar su innovación.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuáles son las ventajas del calentamiento por inducción? Desbloquee velocidad, precisión y eficiencia

- ¿Cuál es el resultado de un horno de inducción? Metal fundido homogéneo de alta pureza para aleaciones de precisión

- ¿Cuál es la función principal de un horno de fusión por arco de vacío en la preparación de RHEA? Lograr Fusión Térmica Extrema

- ¿Cuáles son las ventajas de un horno de inducción eléctrico? Logre una calidad y eficiencia superiores en la fusión de metales

- ¿Por qué un horno de fusión por inducción al vacío es esencial para aleaciones con un 9-12% en peso de Cr? Garantiza la precisión de aleaciones de alta pureza

- ¿Qué papel fundamental desempeña un horno de fusión por inducción al vacío en la recuperación de magnesio? Obtenga destilación de metales de alta pureza

- ¿Qué ventajas técnicas ofrece un horno de fusión por inducción al vacío? Lograr compuestos de acero de alta pureza

- ¿Cuáles son las ventajas del proceso de utilizar equipos de fusión por inducción al vacío en la preparación de aleaciones ferríticas de Fe-Cr-Zr?