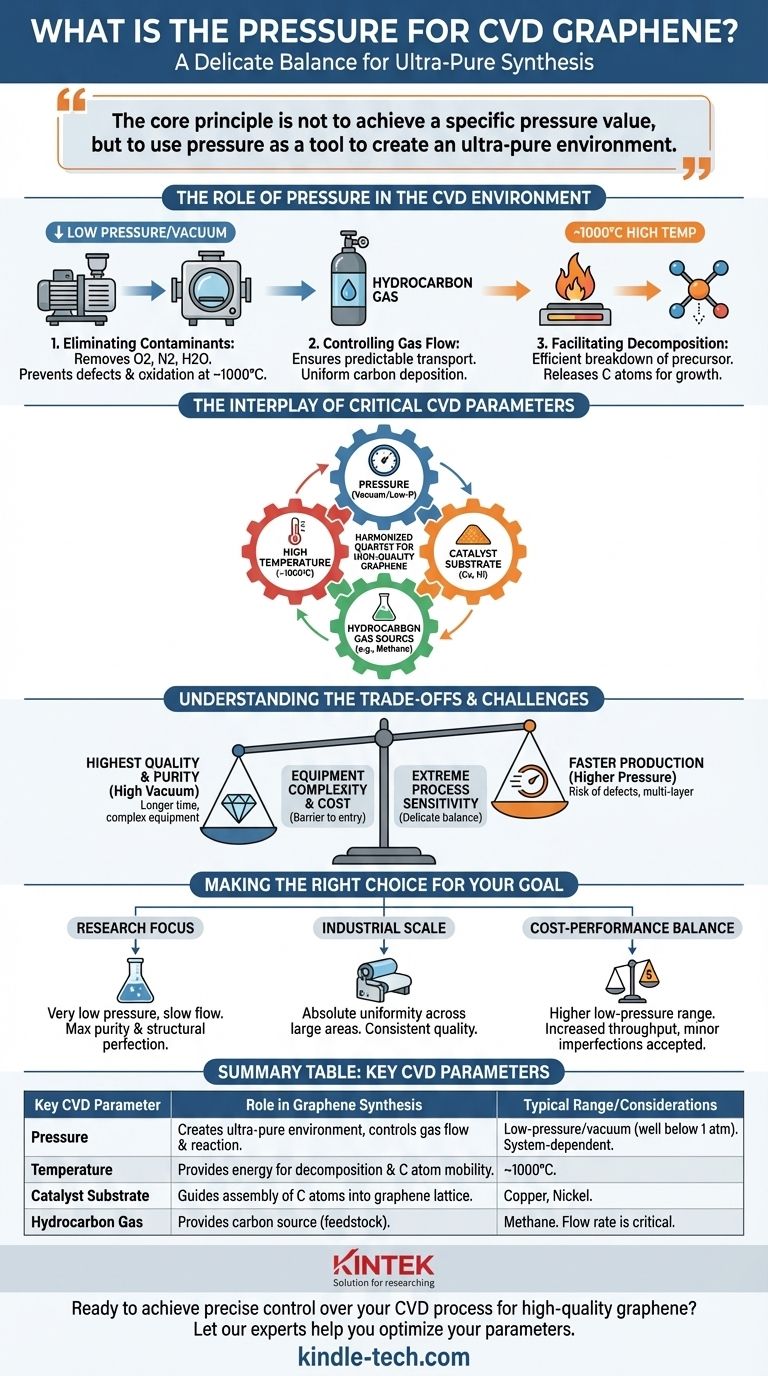

La presión óptima para la síntesis de grafeno CVD no es un número único, sino un parámetro cuidadosamente controlado dentro de un entorno de baja presión o vacío. Si bien los valores específicos varían según el equipo y el resultado deseado, el proceso se lleva a cabo casi universalmente muy por debajo de la presión atmosférica. Esta atmósfera controlada es un requisito innegociable para prevenir la contaminación y gestionar la deposición precisa de átomos de carbono sobre el sustrato.

El principio fundamental no es lograr un valor de presión específico, sino utilizar la presión como una herramienta para crear un entorno ultrapuro. El crecimiento exitoso del grafeno depende de la interacción precisa entre la baja presión, la alta temperatura, el flujo de gas y el sustrato catalítico.

El papel de la presión en el entorno CVD

La deposición química de vapor (CVD) es un proceso delicado donde el control ambiental es primordial. La presión es una de las palancas más críticas para gestionar este entorno, impactando directamente la calidad y pureza de la película de grafeno resultante.

Eliminación de contaminantes

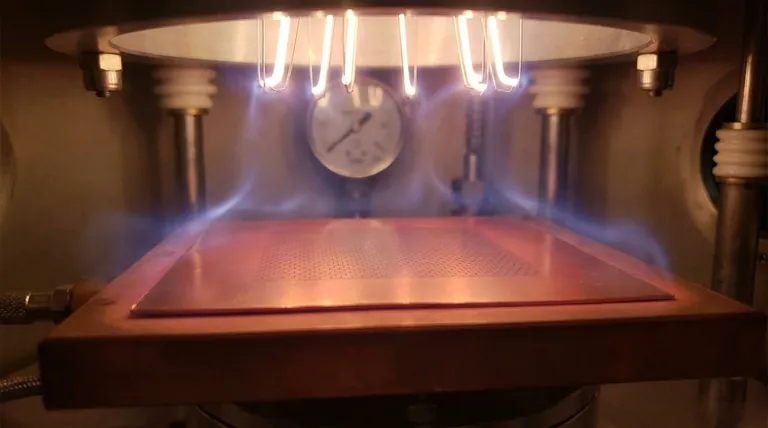

Antes de introducir cualquier gas reactivo, la cámara de reacción se bombea hasta alcanzar un estado de vacío. Este primer paso crucial elimina los gases atmosféricos como el oxígeno, el nitrógeno y el vapor de agua.

Si estos contaminantes estuvieran presentes a las altas temperaturas de funcionamiento (~1000°C), reaccionarían instantáneamente con el sustrato metálico (por ejemplo, cobre) y los átomos de carbono, lo que provocaría oxidación, defectos y un crecimiento fallido.

Control del flujo y la reacción del gas

Operar a baja presión garantiza una cinética de transporte de gas predecible. Permite que las moléculas de gas de hidrocarburo (la fuente de carbono) fluyan uniformemente sobre el sustrato.

Este control evita que el gas reaccione prematuramente en la cámara antes de llegar al sustrato, asegurando que los átomos de carbono se depositen uniformemente en toda la superficie para formar una película continua de un solo átomo de espesor.

Facilitación de la descomposición del precursor

La combinación de alta temperatura y baja presión facilita la descomposición eficiente del gas de hidrocarburo en carbono elemental. Este proceso libera los átomos de carbono necesarios para formar la red de grafeno en la superficie del metal catalítico.

La interacción de los parámetros críticos de CVD

La presión no funciona de forma aislada. Es parte de un cuarteto de variables clave que deben armonizarse para producir grafeno de alta calidad, un punto consistentemente destacado en los métodos de síntesis exitosos.

Alta temperatura (~1000°C)

Esto proporciona la energía térmica necesaria para romper los enlaces químicos en el gas de hidrocarburo. También otorga a los átomos de carbono depositados suficiente movilidad para organizarse en la estructura de red hexagonal estable del grafeno en la superficie del sustrato.

El sustrato metálico (catalizador)

Sustratos como el cobre y el níquel no son meras superficies pasivas; son catalizadores activos. Reducen significativamente la energía requerida para toda la reacción, guiando el ensamblaje de los átomos de carbono en una capa única y uniforme. La elección del sustrato es un factor determinante en la calidad final.

Fuente de gas de hidrocarburo

Esta es la "materia prima" que proporciona los átomos de carbono. La tasa de flujo de gas, junto con la presión y la temperatura, determina la tasa de crecimiento del grafeno. El ajuste de estos parámetros permite un control preciso sobre si se forma una sola capa o múltiples capas de grafeno.

Comprensión de las compensaciones y los desafíos

Si bien la CVD es el método más prometedor para la producción a escala industrial, es un proceso definido por su sensibilidad y la necesidad de un cuidadoso equilibrio de factores contrapuestos.

El equilibrio entre calidad y pureza

Operar a las presiones más bajas posibles (alto vacío) generalmente conduce a películas de grafeno de la más alta pureza. Sin embargo, esto a menudo requiere tiempos de procesamiento más largos y equipos más sofisticados. Las presiones más altas pueden acelerar la deposición, pero aumentan el riesgo de defectos y un crecimiento multicapa no deseado.

Complejidad y costo del equipo

Mantener un entorno estable de baja presión y alta temperatura exige equipos especializados y costosos, incluidos hornos de tubo de cuarzo sellados y sistemas avanzados de bomba de vacío. Esto representa una barrera de entrada significativa y un factor clave de costo en la ampliación de la producción.

Sensibilidad extrema del proceso

Todo el proceso es excepcionalmente delicado. Pequeñas fluctuaciones en la presión, la temperatura o el flujo de gas pueden comprometer la calidad de todo el lote. Esta sensibilidad es la razón por la cual la CVD se considera un proceso que requiere una experiencia técnica significativa para dominar y automatizar para la producción industrial.

Tomar la decisión correcta para su objetivo

Los parámetros ideales de CVD están dictados enteramente por la calidad y aplicación deseadas del producto final de grafeno.

- Si su objetivo principal es producir grafeno monocapa de la más alta calidad para investigación: Debe priorizar presiones muy bajas y tasas de flujo de gas lentas y controladas para lograr la máxima pureza y perfección estructural.

- Si su objetivo principal es la producción a escala industrial, de rollo a rollo: El desafío clave es mantener una uniformidad absoluta de presión y temperatura en sustratos muy grandes para garantizar una calidad constante.

- Si su objetivo principal es equilibrar el costo y el rendimiento: Podría operar en el extremo superior del rango de baja presión para aumentar el rendimiento, aceptando que la película resultante puede tener imperfecciones menores.

En última instancia, dominar la CVD para el grafeno no se trata de encontrar un número mágico para la presión, sino de comprender y controlar un sistema dinámico de variables interconectadas.

Tabla resumen:

| Parámetro clave de CVD | Función en la síntesis de grafeno | Rango/Consideraciones típicas |

|---|---|---|

| Presión | Crea un entorno ultrapuro, controla el flujo de gas y la cinética de reacción. | Baja presión/vacío (muy por debajo de 1 atm). El valor específico depende del sistema. |

| Temperatura | Proporciona energía para la descomposición del gas y la movilidad de los átomos de carbono. | ~1000°C. |

| Sustrato catalizador | Guía el ensamblaje de los átomos de carbono en una red de grafeno. | Cobre, Níquel. |

| Gas de hidrocarburo | Proporciona la fuente de carbono (materia prima) para el crecimiento. | Metano común. La tasa de flujo es crítica. |

¿Listo para lograr un control preciso sobre su proceso CVD para grafeno de alta calidad?

La síntesis de grafeno de alta pureza requiere una profunda comprensión de cómo interactúan la presión, la temperatura y el flujo de gas. KINTEK se especializa en equipos y consumibles de laboratorio que proporcionan los entornos estables y controlados necesarios para una investigación y desarrollo exitosos.

Deje que nuestros expertos le ayuden a seleccionar el horno y los sistemas de vacío adecuados para optimizar sus parámetros y lograr sus objetivos específicos, ya sea para una investigación innovadora o una producción escalable.

Contacte con KINTEK hoy mismo para hablar sobre las necesidades de CVD de su laboratorio y cómo podemos apoyar su innovación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Grafización Experimental de Vacío de Grafito IGBT

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de grafización al vacío a ultra alta temperatura de grafito

La gente también pregunta

- ¿Cómo funciona un reactor de deposición química en fase vapor con filamento caliente (HFCVD)? Guía experta para la fabricación de películas de diamante

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante