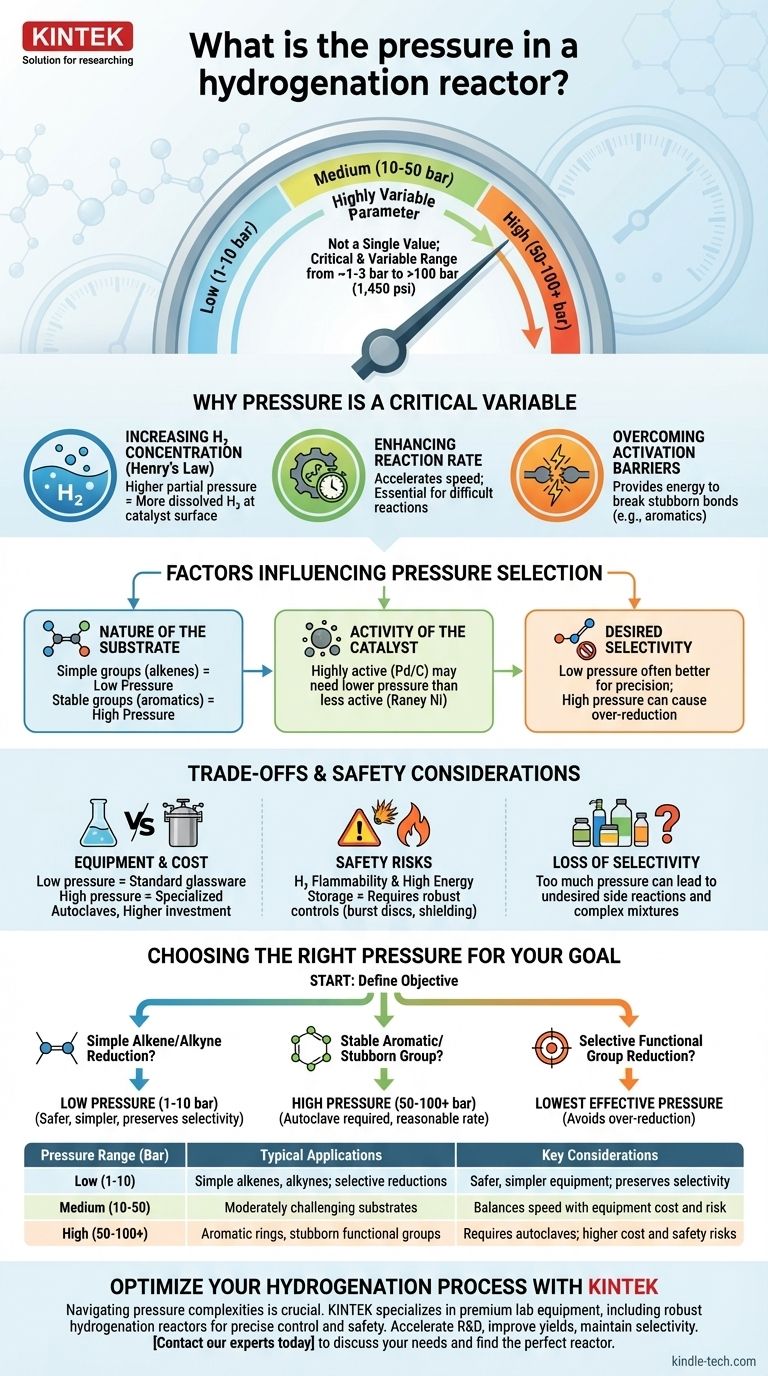

La presión en un reactor de hidrogenación no es un valor único, sino un parámetro crítico y altamente variable. Puede oscilar desde poco más de la presión atmosférica (~1-3 bar) para reacciones simples hasta bastante más de 100 bar (1,450 psi) para transformaciones más desafiantes. La presión específica se elige deliberadamente para controlar la velocidad, la eficiencia y el resultado de la reacción en función de la molécula que se hidrogena y del catalizador que se utiliza.

La elección de la presión para la hidrogenación es una compensación fundamental. Las presiones más altas aumentan las velocidades de reacción al forzar la entrada de más gas hidrógeno en la solución, pero esto conlleva un coste de equipos más caros, mayores riesgos de seguridad y una posible pérdida de selectividad química.

Por qué la presión es una variable crítica

La presión no es solo un ajuste; es una palanca principal para controlar el entorno químico dentro del reactor. Su influencia se deriva de principios fundamentales de la química física.

Aumento de la concentración de hidrógeno

En esencia, la hidrogenación es una reacción entre un sustrato disuelto en un líquido y el hidrógeno, que es un gas. Según la Ley de Henry, aumentar la presión parcial del gas hidrógeno sobre el líquido aumenta directamente la concentración de moléculas de hidrógeno disueltas en el disolvente.

Este es el efecto más crucial de la presión. Más hidrógeno disuelto significa que hay más reactivo disponible en la superficie del catalizador, donde ocurre realmente la reacción.

Mejora de la velocidad de reacción

Las velocidades de las reacciones químicas dependen de la concentración de los reactivos. Al aumentar la cantidad de hidrógeno disuelto, se está acelerando directamente la velocidad de la hidrogenación.

Para reacciones lentas o difíciles, aplicar alta presión es a menudo la única forma práctica de hacer que el proceso se complete en un tiempo razonable.

Superación de las barreras de activación

Algunos enlaces químicos, como los de los anillos aromáticos (p. ej., benceno), son excepcionalmente estables y resistentes a romperse. La hidrogenación de estos sustratos "tercos" requiere una energía considerable.

La alta presión de hidrógeno ayuda a superar esta barrera de energía, permitiendo que el catalizador realice la reducción de manera eficiente. Para estas moléculas, las condiciones de baja presión resultarían en poca o ninguna reacción.

Factores que influyen en la selección de la presión

La presión ideal no es universal. Se determina mediante un análisis cuidadoso del sistema químico específico.

La naturaleza del sustrato

Este es el factor más importante. Los grupos funcionales simples y reactivos como los alquenos (C=C) o alquinos (C≡C) se reducen fácilmente y, a menudo, solo requieren baja presión (1-10 bar).

En contraste, los grupos estables como los anillos aromáticos, las amidas o los ácidos carboxílicos son mucho más difíciles de reducir y con frecuencia exigen altas presiones (50-100+ bar) para proceder.

La actividad del catalizador

Los catalizadores tienen diferentes niveles de actividad intrínseca. Para una reacción dada, un catalizador muy activo como el Paladio sobre Carbono (Pd/C) podría lograr una conversión completa a una presión más baja que uno menos activo como el Níquel Raney.

Por lo tanto, la elección del catalizador y la presión están profundamente interrelacionadas.

Selectividad deseada

A veces, el objetivo no es reducirlo todo, sino reducir selectivamente un grupo funcional dejando otro intacto.

En estos casos, la presión más baja es a menudo ventajosa. La alta presión puede actuar como un mazo, provocando una "sobrerreducción" y destruyendo la selectividad deseada. Un enfoque más suave y a baja presión permite transformaciones químicas más ajustadas.

Comprensión de las compensaciones y consideraciones de seguridad

Elegir utilizar alta presión es una decisión importante con grandes implicaciones prácticas. Introduce complejidad, coste y riesgo que deben gestionarse cuidadosamente.

Equipamiento y coste

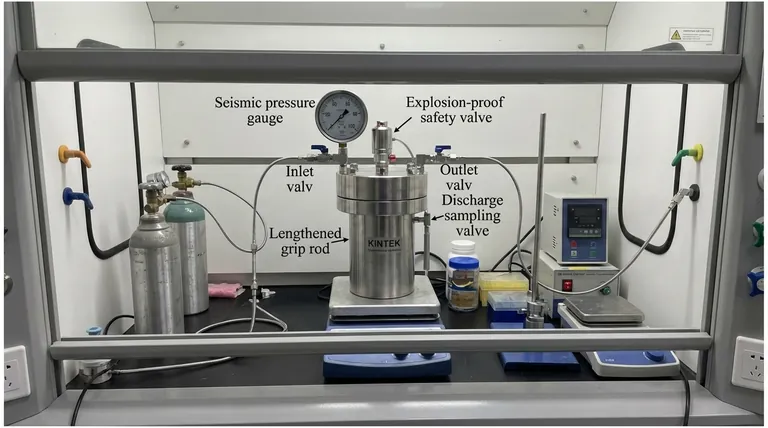

Las hidrogenaciones a baja presión a menudo se pueden realizar en cristalería de laboratorio estándar. Sin embargo, las reacciones a alta presión requieren un recipiente de acero especializado de paredes gruesas conocido como autoclave o reactor a presión.

Estos reactores, junto con las líneas de gas a alta presión, los reguladores y los sistemas de monitorización de seguridad asociados, representan una inversión financiera y de infraestructura significativa.

Riesgos de seguridad

El gas hidrógeno es extremadamente inflamable y puede formar mezclas explosivas con el aire. A alta presión, la cantidad de energía almacenada es inmensa, lo que amplifica el riesgo de una fuga o fallo del recipiente.

Los controles de ingeniería adecuados, como discos de ruptura, operación remota, pantallas de explosión y ventilación robusta, no son opcionales, son esenciales para un funcionamiento seguro. Por ello, un reactor y un sistema de dosificación de gas bien diseñados y dedicados son críticos para la reproducibilidad y la seguridad.

Pérdida de selectividad

Como se mencionó, si bien la alta presión acelera una reacción deseada, también puede acelerar reacciones secundarias no deseadas. Si su molécula tiene múltiples grupos reducibles, aplicar demasiada presión puede hacer que pierda el producto deseado, lo que resulta en una mezcla compleja difícil de purificar.

Elegir la presión adecuada para su objetivo

Su elección de presión debe dictarse por su objetivo específico. Un enfoque metódico, comenzando con precedentes bibliográficos para moléculas similares, es siempre la mejor práctica.

- Si su enfoque principal es reducir un alqueno o alquino simple y sin impedimentos: Comience con baja presión (1-10 bar), ya que a menudo es suficiente, más seguro y requiere menos equipo especializado.

- Si su enfoque principal es reducir un anillo aromático estable o un grupo funcional tenaz: Probablemente necesitará alta presión (50-100+ bar) y un reactor más robusto para lograr una velocidad de reacción razonable.

- Si su enfoque principal es reducir selectivamente un grupo funcional sobre otro: Utilice la presión efectiva más baja posible, ya que las presiones más altas pueden provocar una sobrerreducción y una pérdida de selectividad.

En última instancia, la presión es una herramienta poderosa que, cuando se comprende y controla, permite a un químico ajustar con precisión el resultado de una reacción de hidrogenación.

Tabla de resumen:

| Rango de presión (bar) | Aplicaciones típicas | Consideraciones clave |

|---|---|---|

| Baja (1-10 bar) | Alquenos, alquinos simples; reducciones selectivas | Más seguro, equipo más sencillo; preserva la selectividad |

| Media (10-50 bar) | Sustratos moderadamente desafiantes | Equilibra la velocidad con el coste del equipo y el riesgo |

| Alta (50-100+ bar) | Anillos aromáticos, grupos funcionales resistentes | Requiere autoclaves; mayor coste y riesgos de seguridad |

Optimice su proceso de hidrogenación con KINTEK

Navegar por las complejidades de la presión de hidrogenación es crucial para lograr los resultados de reacción deseados de manera segura y eficiente. Ya sea que esté trabajando en reducciones selectivas a baja presión o en transformaciones desafiantes que requieran un autoclave de alta presión, contar con el equipo adecuado es fundamental.

KINTEK se especializa en equipos y consumibles de laboratorio de primera calidad, incluidos reactores de hidrogenación robustos diseñados para un control preciso de la presión y la máxima seguridad. Nuestras soluciones ayudan a químicos como usted a acelerar la I+D, mejorar los rendimientos y mantener una selectividad crítica.

Permítanos ayudarle a mejorar las capacidades de su laboratorio. Contacte con nuestros expertos hoy mismo para analizar sus necesidades específicas de hidrogenación y encontrar el reactor perfecto para su investigación.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuál es la importancia de utilizar materiales resistentes a la corrosión en el tratamiento con agua subcrítica? Proteja la pureza y la longevidad

- ¿Cómo aborda un sistema de agitación de alta eficiencia los desafíos técnicos de la viscosidad del disolvente? Pretratamiento Maestro.

- ¿Qué condiciones experimentales proporciona un reactor HTHP para tuberías flexibles? Optimizar la simulación de corrosión en el fondo del pozo

- ¿Cuál es la función de un sistema de agitación electromagnética en la disolución de ferrocúmbita? Optimizar la eficiencia del autoclave.

- ¿Por qué son esenciales una fuente de nitrógeno de alta presión y un sistema de control de presión durante la evaluación de la esterificación?

- ¿Cómo mejora un reactor de acero inoxidable la fotodegradación de metotrexato? Acelere la velocidad de reacción con óptica

- ¿Cuál es el papel de un reactor de calentamiento con sistema de vacío en la preparación de materiales para cables? Garantizar un aislamiento impecable

- ¿Qué hace un reactor de laboratorio? Logre un control preciso para procesos químicos complejos