En el prensado isostático en caliente (HIP), el proceso opera típicamente bajo presiones extremadamente altas, generalmente en un rango de 100 a 200 megapascales (MPa), lo que equivale aproximadamente a 15,000 a 30,000 libras por pulgada cuadrada (psi). Esta inmensa y uniforme presión se aplica mediante un gas inerte a alta temperatura para consolidar materiales y eliminar defectos internos.

El valor específico de la presión en el prensado isostático en caliente es menos importante que su función. El objetivo es aplicar una presión lo suficientemente alta y uniforme como para cerrar físicamente todos los huecos internos, creando una pieza completamente densa con propiedades mecánicas superiores.

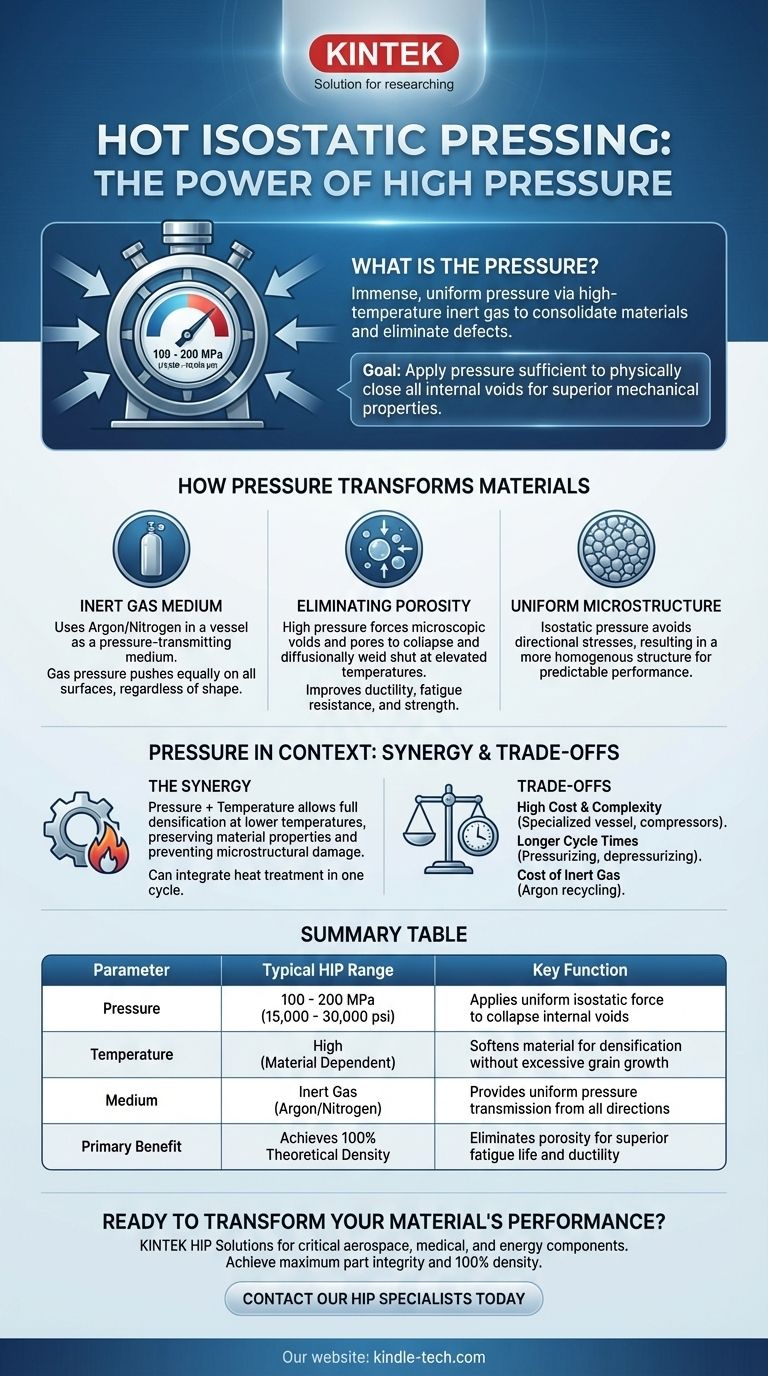

Cómo la alta presión transforma los materiales

La función principal de la presión en el proceso HIP es someter un componente a una fuerza uniforme desde todas las direcciones. Esta presión isostática, combinada con una temperatura elevada, altera fundamentalmente la estructura interna del material para mejor.

El papel del gas inerte

A diferencia del prensado mecánico, el HIP no utiliza una matriz física para aplicar fuerza. En cambio, el componente se coloca en un recipiente de alta presión que luego se llena con un gas inerte, como argón o nitrógeno.

Este gas se calienta y se comprime, actuando como medio transmisor de presión. Debido a que la presión del gas es inherentemente uniforme, empuja todas las superficies del componente con la misma fuerza, independientemente de la complejidad geométrica de la pieza.

Eliminación de la porosidad a nivel microscópico

El beneficio principal del HIP es la eliminación completa de la porosidad interna. A temperaturas elevadas, el material se vuelve lo suficientemente blando (plástico) como para que la alta presión externa del gas provoque que los huecos, poros y grietas microscópicos colapsen y se suelden por difusión.

Este proceso transforma una pieza fundida, sinterizada o impresa en 3D con posibles defectos internos en un objeto sólido y completamente denso. El resultado es una mejora significativa en la ductilidad, la resistencia a la fatiga y la resistencia general.

Creación de una microestructura uniforme

Debido a que la presión es isostática (uniforme), consolida el material sin introducir las tensiones direccionales que son comunes en otros procesos de conformado como la forja o la extrusión.

Esto conduce a una microestructura más homogénea y uniforme en toda la pieza. Esta uniformidad es fundamental para aplicaciones donde la previsibilidad del rendimiento no es negociable.

La presión en contexto: más que un número

La presión en un ciclo HIP no funciona de forma aislada. Es parte de un proceso termomecánico controlado con precisión donde interactúa directamente con la temperatura y el tiempo.

La sinergia de presión y temperatura

El HIP permite la densificación completa a temperaturas significativamente más bajas que las requeridas para la sinterización convencional o el prensado en caliente. La alta presión proporciona la fuerza impulsora para la consolidación, reduciendo la necesidad de calor extremo.

Esta es una ventaja crítica, ya que permite procesar materiales sin el riesgo de crecimiento de grano, cambios de fase u otros daños microestructurales que pueden ocurrir a temperaturas más altas, preservando o mejorando así las propiedades del material.

Combinación de pasos de fabricación

Los sistemas HIP modernos pueden integrar procesos de tratamiento térmico, enfriamiento y envejecimiento en un solo ciclo. Al controlar con precisión la presión, la temperatura y las velocidades de enfriamiento, es posible consolidar una pieza y lograr sus propiedades finales requeridas de tratamiento térmico simultáneamente. Esto reduce drásticamente el tiempo total de producción y manipulación.

Comprendiendo las compensaciones

Aunque increíblemente efectivas, las altas presiones utilizadas en el HIP introducen consideraciones técnicas y económicas específicas.

Costo y complejidad del equipo

Generar y contener presiones de gas de hasta 30,000 psi a altas temperaturas requiere equipos especializados y robustos. El recipiente de alta presión es un componente crítico y costoso, y los compresores, bombas y sistemas de control asociados aumentan la complejidad y el costo.

Tiempo de ciclo y rendimiento

Presurizar y despresurizar de forma segura un recipiente grande lleva tiempo. El tiempo total del ciclo para una ejecución de HIP puede ser de varias horas, lo que puede afectar el rendimiento de la producción en comparación con métodos más rápidos y de menor presión.

El costo del medio de presión

Como se señaló, el proceso se basa en gases inertes caros como el argón. Si bien estos gases se recuperan y reciclan, la inversión inicial y la infraestructura para manejarlos contribuyen al costo operativo.

Tomar la decisión correcta para su objetivo

La decisión de usar HIP es una función de los requisitos de su componente final. La presión es la herramienta utilizada para lograr un fin específico.

- Si su enfoque principal es la máxima integridad de la pieza: HIP es la solución definitiva para eliminar defectos internos en componentes críticos, como álabes de turbinas aeroespaciales o implantes médicos.

- Si su enfoque principal es mejorar las piezas fabricadas aditivamente: HIP es esencial para curar la porosidad y mejorar la unión capa a capa, transformando una pieza impresa en 3D en un componente completamente denso y de alto rendimiento.

- Si su enfoque principal es la producción rentable: El alto costo del HIP debe justificarse por las ganancias de rendimiento; para aplicaciones menos críticas, otros métodos de densificación pueden ser suficientes.

En última instancia, la alta presión del prensado isostático en caliente es la clave que desbloquea la densidad teórica total y el potencial de rendimiento de un material.

Tabla resumen:

| Parámetro | Rango típico de HIP | Función clave |

|---|---|---|

| Presión | 100 - 200 MPa (15,000 - 30,000 psi) | Aplica fuerza isostática uniforme para colapsar los huecos internos |

| Temperatura | Alta (dependiente del material) | Ablanda el material para la densificación sin crecimiento excesivo de grano |

| Medio | Gas inerte (Argón/Nitrógeno) | Proporciona una transmisión de presión uniforme desde todas las direcciones |

| Beneficio principal | Logra el 100% de densidad teórica | Elimina la porosidad para una vida útil a la fatiga y ductilidad superiores |

¿Listo para transformar el rendimiento de su material?

El prensado isostático en caliente es la solución definitiva para lograr la máxima integridad de las piezas en aplicaciones críticas. Si trabaja con fundiciones, materiales sinterizados o fabricación aditiva (impresión 3D) y requiere componentes con resistencia a la fatiga, ductilidad y 100% de densidad superiores, la experiencia en HIP de KINTEK es su respuesta.

Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para satisfacer las exigentes necesidades de los sectores aeroespacial, médico y energético. Permítanos ayudarle a desbloquear todo el potencial de sus materiales.

Contacte hoy mismo a nuestros especialistas en HIP para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio y la calidad de sus productos.

Guía Visual

Productos relacionados

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de prensa hidráulica automática con calefacción y placas calientes para prensa caliente de laboratorio 25T 30T 50T

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Prensa Térmica Automática de Vacío con Pantalla Táctil

La gente también pregunta

- ¿Qué es el HIP en el procesamiento de materiales? Lograr una densidad casi perfecta para componentes críticos

- ¿Cuál es la porosidad del tratamiento de prensado isostático en caliente? Lograr una densidad de material del 100% para componentes críticos

- ¿Cuál es el principio del prensado isostático en caliente? Lograr una densidad del 100% y un rendimiento superior

- ¿Cuál es la aplicación del prensado isostático? Lograr una densidad uniforme en componentes de alto rendimiento

- ¿Cuál es la función principal del equipo de Prensado Isostático en Caliente (HIP)? Alcanzar la Densidad Pico en Superaleaciones IN718

- ¿Cuál es la escala del prensado isostático en caliente? De la investigación de laboratorio a la producción industrial

- ¿Cuál es el propósito de utilizar un sistema de bomba de difusión de alto vacío para el pretratamiento de cápsulas de polvo en HIP? Evitar PPBs

- ¿Cuáles son la temperatura y la presión para el prensado isostático en caliente? Logre materiales de alto rendimiento con una densidad del 100%