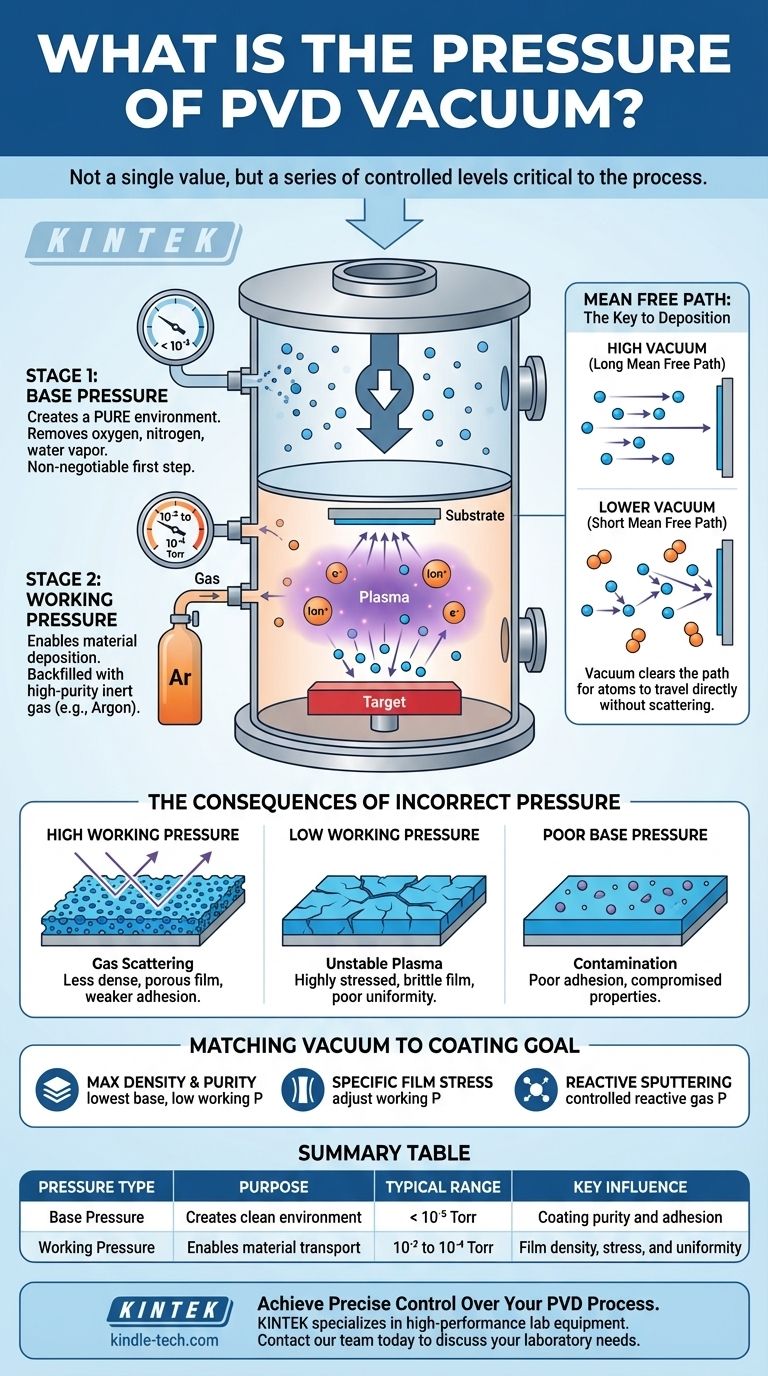

La presión en un sistema de vacío PVD no es un único valor, sino una serie de niveles cuidadosamente controlados y críticos para el proceso. Primero, el sistema alcanza una presión base de alto vacío, típicamente por debajo de 10⁻⁵ Torr, para garantizar la pureza. Luego, para el proceso de recubrimiento en sí, se introduce un gas inerte para crear una presión de trabajo en el rango de 10⁻² a 10⁻⁴ Torr.

La calidad de un recubrimiento de Deposición Física de Vapor (PVD) no está determinada por un único punto de presión, sino por la relación crucial entre la presión base (que asegura un ambiente limpio) y la presión de trabajo (que permite el transporte y la deposición del material).

Por qué el vacío es la base del PVD

Lograr un vacío profundo es el primer paso innegociable en cualquier proceso PVD de alta calidad. Esto no se trata solo de eliminar el aire; se trata de crear un entorno controlado con precisión para construir una película delgada, átomo por átomo.

Eliminación de la contaminación

El aire que nos rodea está lleno de gases reactivos como oxígeno, nitrógeno y vapor de agua. Si estas moléculas están presentes durante la deposición, quedarán incrustadas en el recubrimiento, creando impurezas que comprometen su integridad, adhesión y rendimiento.

Un alto vacío elimina físicamente estos contaminantes potenciales de la cámara.

Asegurar un camino despejado

El principio central del PVD es mover material desde una fuente (el objetivo) a un destino (el sustrato). El vacío despeja el camino para que estos átomos viajen.

Este concepto se define por el Camino Libre Medio: la distancia promedio que una partícula puede recorrer antes de colisionar con otra. En un alto vacío, el camino libre medio es muy largo, lo que permite que los átomos de recubrimiento viajen directamente al sustrato sin ser dispersados por las moléculas de aire.

Los dos niveles de presión críticos

Comprender la distinción entre la presión base y la presión de trabajo es esencial para entender el PVD. Cada una sirve a un propósito completamente diferente, pero igualmente vital.

Presión Base: Creación de un ambiente puro

La presión base es la presión más baja que el sistema de vacío puede alcanzar antes de que comience el proceso y antes de que se introduzca cualquier gas de proceso. Es una medida directa de la limpieza de la cámara.

Una presión base más baja (por ejemplo, 10⁻⁷ Torr frente a 10⁻⁵ Torr) indica que se han eliminado más moléculas contaminantes residuales. Esta "pizarra limpia" es fundamental para garantizar que el recubrimiento final se adhiera bien y tenga las propiedades deseadas.

Presión de Trabajo: Habilitación de la deposición de material

La presión de trabajo es el nivel de presión establecido después de alcanzar la presión base, al rellenar intencionalmente la cámara con una pequeña cantidad controlada de un gas inerte de alta pureza, comúnmente Argón.

Esta presión es más alta que la presión base, típicamente por varios órdenes de magnitud. Para la pulverización catódica (sputtering), este Argón es necesario para crear el plasma que bombardea el objetivo y expulsa el material de recubrimiento. La presión de trabajo influye directamente en la densidad y la tensión de la película final.

Consecuencias de una presión incorrecta

Desviarse del rango de presión óptimo es una de las fuentes más comunes de fallas en los recubrimientos PVD. Los efectos son predecibles y están directamente relacionados con la física del proceso.

¿Qué sucede si la presión de trabajo es demasiado alta?

Una presión de trabajo demasiado alta acorta el camino libre medio. Los átomos pulverizados sufren demasiadas colisiones con el gas de proceso en su camino hacia el sustrato.

Esta "dispersión por gas" roba energía cinética a los átomos. El resultado es una película menos densa, más porosa y con una adhesión más débil al sustrato.

¿Qué sucede si la presión de trabajo es demasiado baja?

Si la presión de trabajo es demasiado baja, puede que no haya suficientes átomos de gas para mantener un plasma estable (en la pulverización catódica) o para moderar la energía de las partículas depositadas.

Esto puede provocar una película muy tensionada y quebradiza que puede agrietarse o deslaminarse. También puede causar una mala uniformidad en todo el sustrato.

El problema de una presión base deficiente

No alcanzar una presión base suficiente es un error crítico. Significa que los contaminantes nunca se eliminaron por completo de la cámara.

Estos contaminantes (especialmente el vapor de agua) se incorporarán a la película en crecimiento, lo que provocará una mala adhesión, una resistencia a la corrosión comprometida y propiedades ópticas o eléctricas alteradas.

Adaptar el vacío al objetivo de su recubrimiento

La configuración de presión ideal es una función directa del resultado deseado para su película delgada.

- Si su enfoque principal es la máxima densidad y pureza de la película: Priorice alcanzar la presión base más baja posible y opere en el extremo inferior del rango de presión de trabajo estable.

- Si su enfoque principal es lograr una tensión específica de la película (compresiva frente a tracción): Ajuste cuidadosamente la presión de trabajo, ya que es uno de los controles principales para manipular la tensión interna de la película.

- Si está realizando pulverización catódica reactiva (por ejemplo, TiN): Su parámetro más crítico se convierte en la presión parcial del gas reactivo (nitrógeno), que debe controlarse con precisión además de la presión de trabajo del gas inerte.

En última instancia, dominar la presión de vacío es dominar el control, la pureza y el rendimiento de su proceso PVD.

Tabla de resumen:

| Tipo de presión | Propósito | Rango típico | Influencia clave |

|---|---|---|---|

| Presión Base | Crea un ambiente limpio y libre de contaminantes | < 10⁻⁵ Torr | Pureza y adhesión del recubrimiento |

| Presión de Trabajo | Permite el transporte y la deposición de material | 10⁻² a 10⁻⁴ Torr | Densidad, tensión y uniformidad de la película |

Logre un control preciso sobre su proceso de recubrimiento PVD. La calidad de sus películas delgadas depende de dominar la presión de vacío. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de vacío y consumibles esenciales para un PVD fiable. Permita que nuestros expertos le ayuden a optimizar su proceso para obtener resultados superiores. Póngase en contacto con nuestro equipo hoy mismo para analizar sus necesidades específicas de laboratorio.

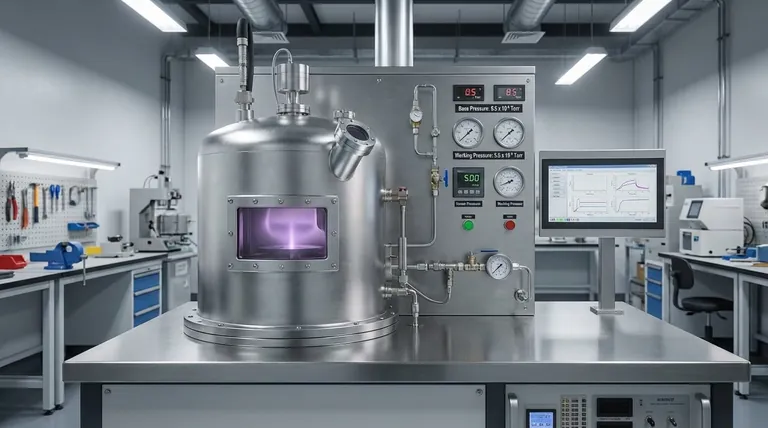

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Bomba de vacío de diafragma sin aceite para uso en laboratorio e industrial

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza