En esencia, la deposición física de vapor (PVD) es una familia de procesos basados en el vacío que se utilizan para crear películas y recubrimientos delgados de alto rendimiento. El principio fundamental implica transformar físicamente un material fuente sólido en un vapor, transportar ese vapor a través de una cámara de vacío y permitir que se condense sobre un objeto objetivo, conocido como sustrato, para formar una película sólida.

El concepto central de PVD es sencillo: tomar un sólido, convertirlo en gas en un vacío y luego dejar que se vuelva a solidificar sobre una superficie. Este proceso aparentemente simple permite la creación de recubrimientos con propiedades que a menudo son imposibles de lograr de otra manera.

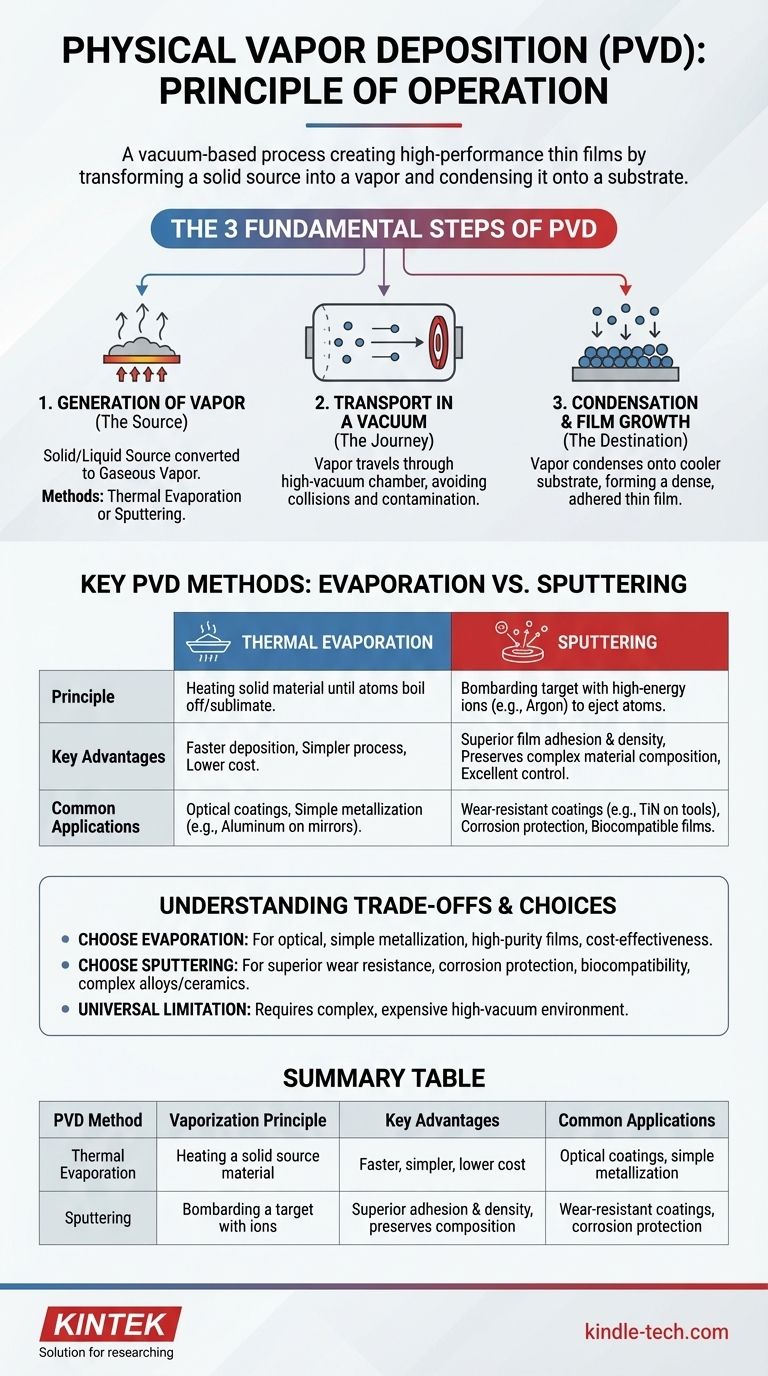

Los Tres Pasos Fundamentales del PVD

Cada proceso de PVD, independientemente de la técnica específica, sigue tres pasos esenciales. Comprender esta secuencia es clave para entender su funcionamiento.

Paso 1: Generación de Vapor (La Fuente)

El proceso comienza convirtiendo un material fuente sólido o líquido, a menudo llamado "blanco" (target), en un vapor gaseoso. Esta es la parte "física" del PVD: el material no se cambia químicamente, solo su estado físico.

Esta vaporización se logra típicamente a través de dos métodos principales: evaporación térmica o sputtering (pulverización catódica).

Paso 2: Transporte en Vacío (El Viaje)

Una vez que los átomos o moléculas se vaporizan, viajan a través de una cámara de alto vacío. El vacío es fundamental por dos razones.

Primero, elimina otros átomos de gas (como oxígeno y nitrógeno) que podrían chocar con el material vaporizado, asegurando un camino claro y recto hacia el sustrato. Segundo, evita que el material vaporizado caliente reaccione con el aire, lo que crearía compuestos químicos no deseados y contaminaría la película final.

Paso 3: Condensación y Crecimiento de la Película (El Destino)

Cuando los átomos de vapor alcanzan la superficie más fría del sustrato, se condensan de nuevo en estado sólido. A medida que llegan más y más átomos, se acumulan unos sobre otros, formando una capa de película delgada densa y bien adherida capa por capa. Las propiedades de esta película se pueden controlar con precisión gestionando los parámetros del proceso.

Métodos Clave de PVD: Evaporación vs. Sputtering

Si bien los tres pasos son universales, el método utilizado para el Paso 1 (generación de vapor) define la técnica PVD específica y sus capacidades.

Evaporación Térmica: Calentar para Vaporizar

Este es el método conceptualmente más simple. El material fuente se calienta en la cámara de vacío hasta que sus átomos adquieren suficiente energía térmica para hervir o sublimarse en vapor. Esto a menudo se logra pasando una corriente alta a través de un crisol resistivo que contiene el material o utilizando un haz de electrones de alta energía (e-beam).

Sputtering: Una Colisión de Bolas de Billar

El sputtering, como se menciona en la referencia, es un proceso puramente mecánico a nivel atómico. En lugar de calentar el material, la superficie del blanco se bombardea con iones de alta energía, típicamente de un gas inerte como el Argón.

Piense en ello como un juego de billar microscópico. Un ion de alta energía (la bola blanca) golpea la superficie del blanco, transfiriendo su momento a los átomos del blanco (el triángulo de bolas). Esta colisión expulsa, o "pulveriza" (sputters), los átomos del blanco, que luego viajan hacia el sustrato.

Comprender las Compensaciones

Elegir entre evaporación y sputtering depende completamente de las propiedades deseadas de la película y la aplicación.

¿Por qué elegir la Evaporación?

La evaporación suele ser más rápida y puede ser un proceso más simple y de menor costo. Es adecuada para depositar películas de alta pureza de ciertos metales y compuestos que tienen una presión de vapor adecuada.

¿Por qué elegir Sputtering?

El sputtering ofrece un control superior y produce películas con una adhesión y densidad significativamente mejores. Debido a que los átomos llegan al sustrato con mayor energía cinética, forman una película más robusta y uniforme. Este método también es ideal para depositar materiales complejos como aleaciones o compuestos, ya que preserva su composición química.

La Limitación Universal: El Vacío

El principal desafío para todos los procesos PVD es la necesidad de un entorno de alto vacío. Las cámaras de vacío y las bombas asociadas son complejas y costosas, lo que representa una parte importante del costo del equipo y la complejidad operativa.

Tomar la Decisión Correcta para su Aplicación

Su elección del método PVD debe alinearse con el objetivo final del recubrimiento.

- Si su enfoque principal son los recubrimientos ópticos o la metalización simple (p. ej., aluminio en un espejo): La evaporación térmica suele ser una opción suficiente y rentable.

- Si su enfoque principal es la resistencia al desgaste, la protección contra la corrosión o la biocompatibilidad (p. ej., nitruro de titanio en herramientas de corte): El sputtering es el método superior debido a su excepcional adhesión y densidad de la película.

- Si su enfoque principal es depositar una aleación o compuesto cerámico complejo: El sputtering proporciona el control necesario para asegurar que la película final tenga la misma composición que el material fuente.

En última instancia, PVD proporciona un conjunto de herramientas potente y versátil para diseñar con precisión la superficie de un material.

Tabla Resumen:

| Método PVD | Principio de Vaporización | Ventajas Clave | Aplicaciones Comunes |

|---|---|---|---|

| Evaporación Térmica | Calentamiento de un material fuente sólido | Deposición más rápida, proceso más simple, menor costo | Recubrimientos ópticos, metalización simple (p. ej., aluminio en espejos) |

| Sputtering | Bombardeo de un blanco con iones (p. ej., Argón) | Adhesión y densidad de película superiores, preserva la composición de materiales complejos | Recubrimientos resistentes al desgaste (p. ej., TiN en herramientas), protección contra la corrosión, películas biocompatibles |

¿Listo para Diseñar Superficies Superiores con PVD?

Ya sea que necesite recubrimientos sputtering duraderos para la protección de herramientas o películas evaporadas de alta pureza para óptica, KINTEK tiene la experiencia y el equipo para satisfacer los requisitos específicos de película delgada de su laboratorio. Nuestro equipo puede ayudarle a seleccionar el proceso PVD ideal para lograr la adhesión, densidad y rendimiento precisos que su aplicación demanda.

Contacte a KINTEK hoy para discutir su proyecto y descubrir cómo nuestras soluciones de equipos de laboratorio pueden avanzar en su investigación y desarrollo.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura