En esencia, la Deposición Física de Vapor (PVD) es un sofisticado proceso de recubrimiento al vacío. Funciona transformando un material sólido en vapor, que luego viaja a través de un vacío y se condensa, átomo por átomo, sobre la superficie de un objeto. Este método crea una película extremadamente delgada, duradera y fuertemente adherida que mejora fundamentalmente las propiedades del material subyacente.

El principio central de PVD no es aplicar una capa sobre una superficie, sino construir una nueva superficie a nivel molecular. Este proceso de deposición basado en el vacío crea una película que se adhiere al sustrato, lo que resulta en una durabilidad y un rendimiento superiores en comparación con el chapado o la pintura tradicionales.

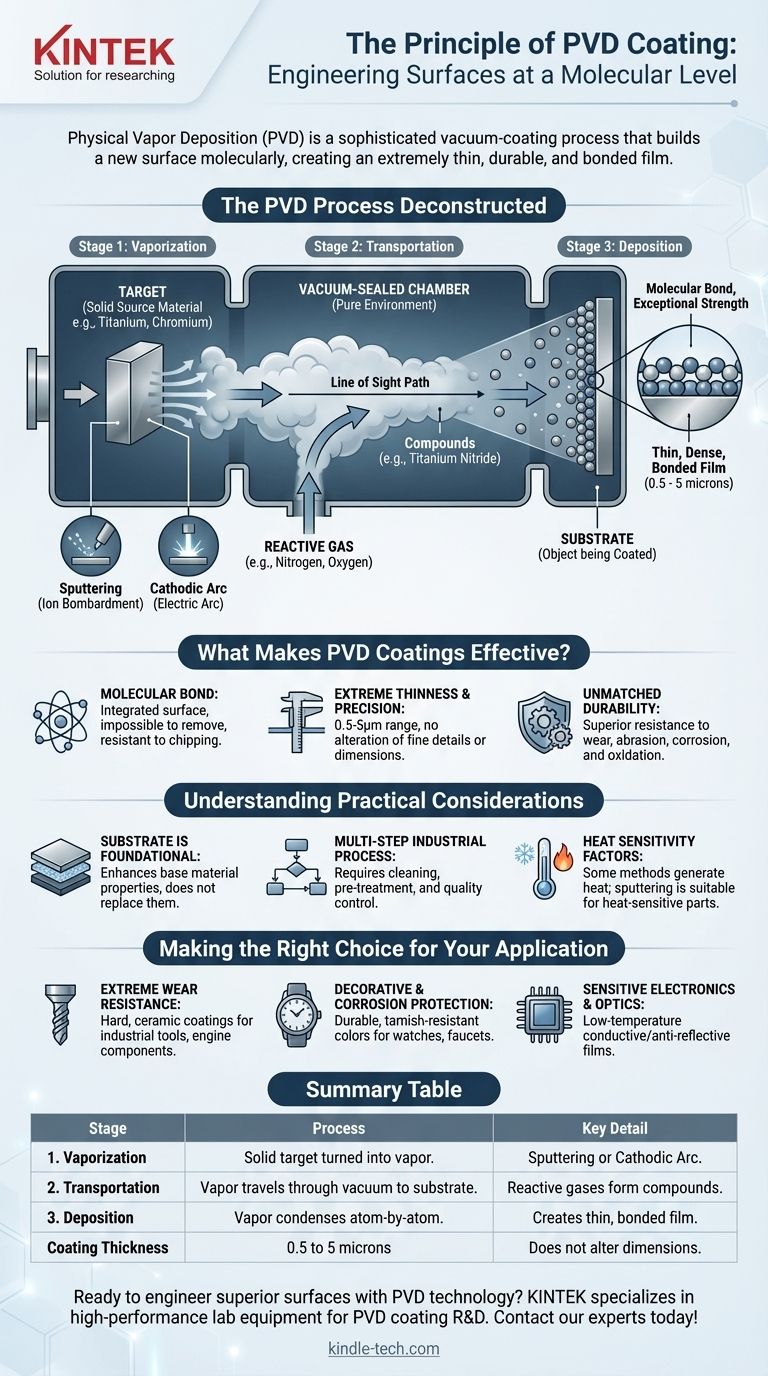

El proceso PVD desglosado

Para comprender verdaderamente el PVD, es mejor desglosarlo en sus tres etapas críticas. Todo el proceso tiene lugar dentro de una cámara de alto vacío, lo cual es esencial para la pureza y calidad del recubrimiento final.

El papel esencial del vacío

El proceso debe ocurrir en vacío para eliminar cualquier partícula extraña, como oxígeno o vapor de agua. Esto asegura que el material de recubrimiento vaporizado no reaccione con nada en el aire antes de llegar al objeto objetivo, garantizando una película pura y perfectamente adherida.

Etapa 1: Vaporización

Primero, un material fuente sólido, conocido como blanco, debe convertirse en un vapor gaseoso. Este blanco está hecho del material con el que se desea recubrir, como titanio, cromo o circonio.

Los métodos comunes de vaporización incluyen la pulverización catódica, donde el blanco es bombardeado con iones de alta energía, o el uso de un arco catódico, que utiliza un arco eléctrico para vaporizar el material.

Etapa 2: Transporte

Una vez vaporizada, la nube de átomos o iones viaja a través de la cámara sellada al vacío desde el blanco hasta el objeto que se está recubriendo (el sustrato). La trayectoria es una línea de visión recta, por lo que el posicionamiento y la fijación adecuados de las piezas son críticos.

Durante esta etapa, se puede introducir un gas reactivo como nitrógeno u oxígeno. Esto permite que el metal vaporizado reaccione y forme compuestos cerámicos (como nitruro de titanio), alterando drásticamente las propiedades del recubrimiento, como el color y la dureza.

Etapa 3: Deposición

Cuando los átomos vaporizados golpean el sustrato, se condensan de nuevo a un estado sólido. Esto ocurre átomo por átomo, construyendo una película delgada, densa y altamente uniforme. Debido a que esto ocurre a nivel molecular, el recubrimiento se adhiere con una fuerza excepcional.

¿Qué hace que los recubrimientos PVD sean tan efectivos?

El principio detrás del proceso conduce directamente a sus características únicas y valiosas. El PVD no es solo otro acabado; es una forma de ingeniería de superficies.

Un enlace molecular, no una capa de pintura

El proceso de deposición crea una capa adherida que se integra con la superficie del sustrato. Por esta razón, los recubrimientos PVD son casi imposibles de quitar y son excepcionalmente resistentes al astillado o descamación.

Extrema delgadez y precisión

Los recubrimientos PVD son notablemente delgados, típicamente de solo 0,5 a 5 micras. Esto significa que se pueden aplicar sin alterar los detalles finos, la textura de la superficie o las dimensiones funcionales de la pieza subyacente.

Durabilidad inigualable

Las películas resultantes son increíblemente duras y densas. Esto les confiere una resistencia superior al desgaste, la abrasión, la corrosión y la oxidación, prolongando significativamente la vida útil del objeto recubierto.

Comprendiendo las consideraciones prácticas

Aunque potente, el proceso PVD no es una solución universal. Su eficacia está ligada a condiciones y requisitos específicos que deben entenderse.

El sustrato es fundamental

Un recubrimiento PVD mejora las propiedades del material base, pero no las reemplaza. El rendimiento final, incluido el límite de fatiga y la resistencia, es una combinación tanto del recubrimiento como del sustrato subyacente. Un recubrimiento de alto rendimiento no puede arreglar un material base de mala calidad.

Un proceso industrial de varios pasos

La deposición en sí es solo una parte de un flujo de trabajo más amplio. Una aplicación PVD exitosa requiere una preparación meticulosa, que incluye la limpieza de las piezas, el pretratamiento y el control de calidad, seguido de una fijación cuidadosa dentro de la cámara.

La sensibilidad al calor puede ser un factor

Algunas técnicas de PVD generan un calor significativo. Sin embargo, métodos específicos como la pulverización catódica operan a temperaturas muy bajas, lo que los hace adecuados para materiales sensibles al calor como plásticos, productos electrónicos o incluso muestras biológicas para microscopía.

Tomando la decisión correcta para su aplicación

La versatilidad del PVD permite adaptarlo para lograr resultados específicos. Su objetivo final determinará cómo se aplica mejor el proceso.

- Si su enfoque principal es la resistencia extrema al desgaste: El PVD se utiliza para aplicar recubrimientos duros a base de cerámica como el nitruro de titanio (TiN) a herramientas industriales, brocas y componentes de motores, aumentando drásticamente su vida útil.

- Si su enfoque principal es un acabado decorativo y protección contra la corrosión: El PVD proporciona colores duraderos y resistentes al deslustre en artículos como relojes, grifos y joyas, superando con creces el chapado tradicional.

- Si su enfoque principal es el recubrimiento de componentes electrónicos u ópticos sensibles: Los procesos PVD de baja temperatura, como la pulverización catódica, pueden aplicar películas conductoras o antirreflectantes sin dañar los delicados componentes subyacentes.

En última instancia, la Deposición Física de Vapor es una herramienta precisa y potente para la ingeniería de superficies con propiedades que simplemente son inalcanzables con los métodos convencionales.

Tabla resumen:

| Etapa | Proceso | Detalle clave |

|---|---|---|

| 1. Vaporización | El material sólido del blanco se convierte en vapor. | Se logra mediante pulverización catódica o arco catódico. |

| 2. Transporte | El vapor viaja a través de un vacío hasta el sustrato. | Se pueden introducir gases reactivos para formar compuestos. |

| 3. Deposición | El vapor se condensa átomo por átomo sobre el sustrato. | Crea una película delgada, densa y fuertemente adherida. |

| Espesor del recubrimiento | 0,5 a 5 micras | No altera las dimensiones de la pieza. |

¿Listo para diseñar superficies superiores con tecnología PVD?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas para investigación y desarrollo de recubrimientos PVD. Ya sea que necesite mejorar la resistencia al desgaste de herramientas industriales, aplicar acabados decorativos duraderos o recubrir componentes electrónicos sensibles, nuestras soluciones están diseñadas para la precisión y la fiabilidad.

Contacte a nuestros expertos hoy para discutir cómo nuestros sistemas y consumibles PVD pueden satisfacer sus necesidades específicas de laboratorio y fabricación.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

La gente también pregunta

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Cuántos tipos de pulverización catódica existen? Una guía sobre las técnicas de CC, RF y avanzadas

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Qué es una máquina de pulverización catódica magnetrónica? Deposición de películas delgadas de precisión para materiales avanzados