En esencia, el tratamiento térmico al vacío es un método de procesamiento de materiales donde una pieza se calienta a una temperatura específica y luego se enfría de manera controlada, todo mientras se encuentra dentro de una cámara a la que se le ha extraído el aire. Al operar a presiones inferiores a los niveles atmosféricos, el proceso elimina gases reactivos como el oxígeno, lo que previene reacciones superficiales como la oxidación y la descarburación. Esto permite alteraciones precisas y limpias en la microestructura interna de un material para mejorar sus propiedades físicas y mecánicas.

El principio fundamental no es simplemente calentar metal, sino hacerlo dentro de un vacío controlado. Este entorno previene reacciones superficiales no deseadas y elimina impurezas, permitiendo un nivel de precisión y limpieza inalcanzable con los métodos tradicionales de tratamiento térmico atmosférico.

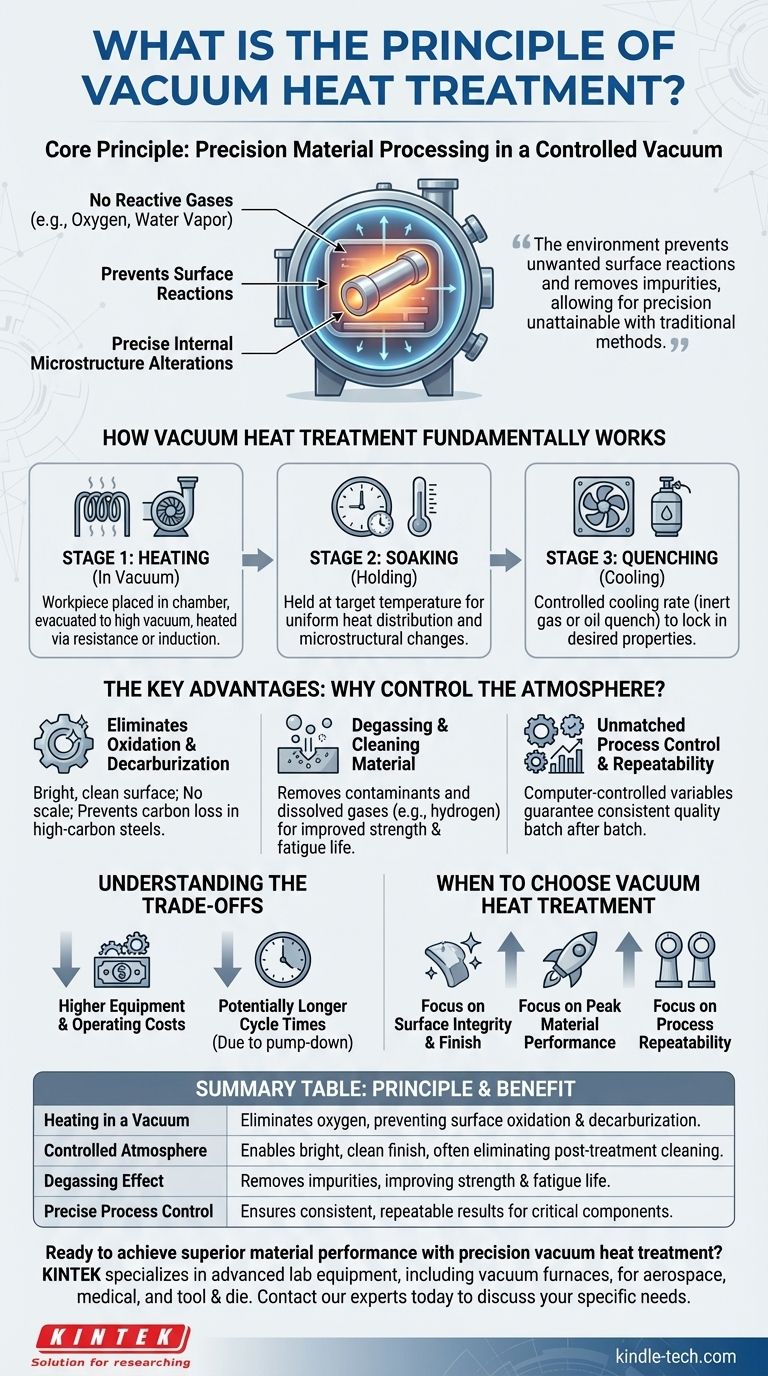

Cómo funciona fundamentalmente el tratamiento térmico al vacío

Para comprender el principio, es mejor desglosar el proceso en su entorno y sus etapas. El vacío en sí mismo es el factor habilitador para los pasos específicos de calentamiento y enfriamiento.

El Principio del Vacío

Un vacío es un espacio con presión extremadamente baja, creado al bombear el aire y otros gases. En el tratamiento térmico, lograr un alto vacío (baja presión) es fundamental porque elimina el oxígeno, el vapor de agua y otros gases que normalmente reaccionarían con la superficie metálica caliente.

Esta atmósfera controlada es la característica definitoria del proceso. Permite calentar y enfriar sin causar cascarilla, decoloración o cambios en la química superficial de la pieza de trabajo.

Las Tres Etapas Centrales del Proceso

Cada ciclo de tratamiento térmico al vacío sigue una secuencia precisa y programada de calentamiento, mantenimiento y enfriamiento.

- Calentamiento: La pieza de trabajo se coloca en el horno de vacío, la cámara se evacúa hasta el nivel de vacío objetivo y la pieza se calienta. Esto se realiza típicamente utilizando elementos de calentamiento por resistencia o inducción internos.

- Mantenimiento (Remojo): Una vez alcanzada la temperatura objetivo, el material se "remoja" durante un período predeterminado. Este tiempo de mantenimiento, calculado en función del grosor y la geometría de la pieza, asegura que toda la pieza alcance una temperatura uniforme y que puedan producirse los cambios microestructurales deseados.

- Temple (Enfriamiento): Después del remojo, la pieza se enfría a una velocidad específica y controlada para fijar las propiedades deseadas. Esto se puede hacer rellenando la cámara con un gas inerte de alta pureza (como nitrógeno o argón) para el enfriamiento por convección, o moviendo la pieza a un tanque de temple en aceite integrado, todo mientras permanece bajo vacío o atmósfera controlada.

¿Por qué controlar la atmósfera? Las Ventajas Clave

Eliminar el aire del proceso crea varias ventajas distintas que resuelven problemas comunes encontrados en el tratamiento térmico tradicional.

Eliminación de la Oxidación Superficial y la Descarburación

Este es el beneficio más significativo. Sin oxígeno, el hierro no puede formar óxido de hierro (cascarilla u óxido) en la superficie. Para los aceros con alto contenido de carbono, también previene que el carbono sea arrancado de la superficie (descarburación), lo que de otro modo crearía una capa exterior blanda.

El resultado es un acabado superficial brillante y limpio que a menudo no requiere limpieza o mecanizado posterior, lo que ahorra tiempo y costes.

Desgasificación y Limpieza del Material

El vacío extrae activamente contaminantes del material y de su interior. Esto incluye vaporizar la lubricación residual de la fabricación y eliminar los gases disueltos, como el hidrógeno, que pueden causar fragilización en aleaciones sensibles.

Este efecto de purificación conduce a materiales con resistencia, ductilidad y vida útil a la fatiga mejoradas.

Control de Proceso y Repetibilidad Inigualables

Los hornos de vacío modernos están controlados por ordenador, lo que permite la programación precisa y repetible de cada variable del proceso: velocidades de calentamiento, temperatura, tiempo de remojo, nivel de vacío y velocidades de enfriamiento.

Esto garantiza que cada pieza en un lote y cada lote subsiguiente se procese bajo las mismas condiciones exactas, asegurando una calidad constante para componentes críticos.

Comprender las Compensaciones

Aunque es potente, el tratamiento térmico al vacío no es una solución universal. Su precisión conlleva consideraciones específicas.

Mayores Costes de Equipo y Operación

Los hornos de vacío son más complejos y caros de comprar, operar y mantener que los hornos atmosféricos estándar. La necesidad de bombas de vacío, controles sofisticados y cámaras herméticas aumenta la inversión inicial y los costes operativos continuos.

Tiempos de Ciclo Potencialmente Más Largos

El tiempo requerido para bombear la cámara hasta el nivel de vacío objetivo puede aumentar el tiempo total del ciclo. Aunque el calentamiento y el enfriamiento pueden ser rápidos, el tiempo total "de suelo a suelo" puede ser más largo que para un proceso atmosférico menos preciso.

No Siempre es Necesario

Para aceros con bajo contenido de carbono o componentes no críticos donde una capa de cascarilla superficial es aceptable (e incluso puede eliminarse más tarde), el gasto y la complejidad añadidos del procesamiento al vacío pueden ser innecesarios. La elección siempre depende de los requisitos de la aplicación final.

Cuándo Elegir el Tratamiento Térmico al Vacío

Utilice los principios del proceso para guiar su decisión en función de su objetivo de ingeniería principal.

- Si su enfoque principal es la integridad y el acabado superficial: Elija el procesamiento al vacío para producir piezas brillantes y limpias, libres de oxidación y descarburación, eliminando la necesidad de limpieza posterior al tratamiento.

- Si su enfoque principal es el rendimiento máximo del material: Utilice el tratamiento térmico al vacío por su capacidad para desgasificar y purificar aleaciones sensibles, lo cual es fundamental para aplicaciones de alto estrés en las industrias aeroespacial, médica y de matrices y herramientas.

- Si su enfoque principal es la repetibilidad del proceso: Elija un horno de vacío por su control preciso por ordenador, garantizando que cada componente crítico cumpla con las mismas especificaciones metalúrgicas exactas, lote tras lote.

En última instancia, el principio del tratamiento térmico al vacío consiste en lograr un control ambiental total para producir propiedades de material superiores, más limpias y más consistentes.

Tabla Resumen:

| Principio Clave | Beneficio |

|---|---|

| Calentamiento en Vacío | Elimina el oxígeno, previniendo la oxidación superficial y la descarburación. |

| Atmósfera Controlada | Permite un acabado brillante y limpio, a menudo eliminando la limpieza posterior al tratamiento. |

| Efecto de Desgasificación | Elimina impurezas y gases disueltos, mejorando la resistencia y la vida útil a la fatiga. |

| Control Preciso del Proceso | Garantiza resultados consistentes y repetibles para componentes críticos. |

¿Listo para lograr un rendimiento superior del material con tratamiento térmico al vacío de precisión?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos hornos de vacío, para ayudarle a producir piezas más limpias, más resistentes y más consistentes. Ya sea que trabaje en la industria aeroespacial, médica o de matrices y herramientas, nuestras soluciones están diseñadas para una máxima fiabilidad y repetibilidad.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestros equipos de tratamiento térmico al vacío pueden satisfacer sus necesidades específicas de laboratorio y producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Cuáles son los cuatro tipos de procesos de tratamiento térmico? Recocido maestro, normalizado, temple y revenido

- ¿Cuáles son los tres tratamientos térmicos principales? Dominando el Recocido, el Endurecimiento y el Templado

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Cuál es el proceso de temple al vacío? Logre una dureza superior con un acabado superficial impecable