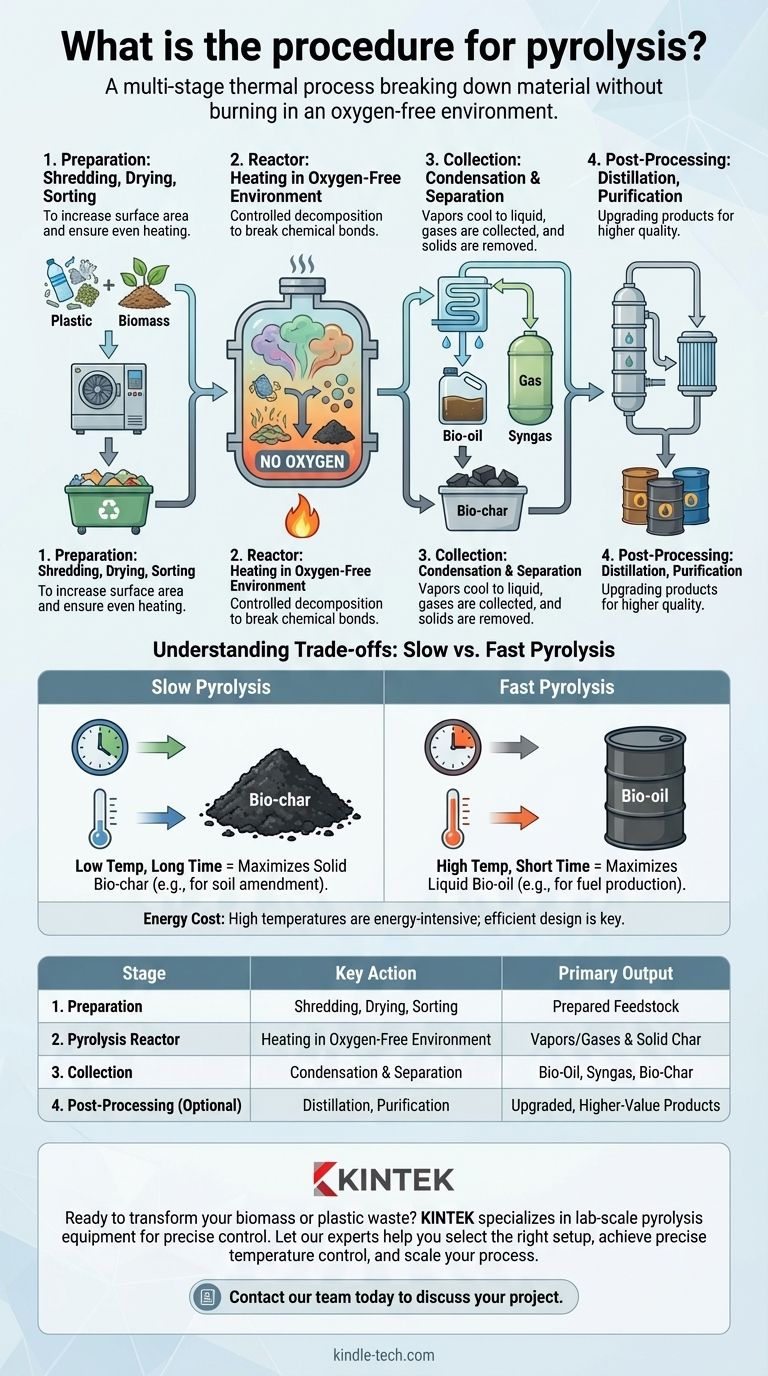

En esencia, el procedimiento de pirólisis es un proceso térmico de múltiples etapas que descompone materiales como plástico o biomasa sin quemarlos. Comienza con la preparación del material (trituración y secado), seguido de su calentamiento en un reactor sellado y sin oxígeno para desencadenar la descomposición. Finalmente, los productos resultantes en forma de gas, líquido y sólido se recolectan y separan para su uso posterior.

La pirólisis no es un procedimiento único y fijo, sino un proceso de descomposición controlado. El procedimiento "correcto" depende enteramente de su objetivo final, ya que ajustar la velocidad y la duración del calentamiento cambia fundamentalmente si produce un combustible líquido más valioso o un carbono sólido más estable.

El Principio Fundamental: Calentar sin Quemar

Para entender el procedimiento, primero debe comprender el principio fundamental. La pirólisis es fundamentalmente diferente de la incineración o la quema.

¿Qué es la Descomposición Termoquímica?

La pirólisis utiliza altas temperaturas para romper los enlaces químicos largos y complejos dentro de un material. Esto lo descompone en moléculas más pequeñas, más simples y, a menudo, más valiosas.

El proceso no destruye la energía química del material; simplemente la reorganiza en diferentes formas.

El Papel Crítico de un Ambiente Libre de Oxígeno

Esta descomposición ocurre dentro de un reactor sellado sin presencia de oxígeno. Este es el elemento más crítico del proceso.

Sin oxígeno, el material no puede combustionar (quemarse). En lugar de convertirse en ceniza y humo, se descompone en un líquido (bio-aceite), un sólido (bio-carbón) y un gas (gas de síntesis).

Un Flujo de Trabajo de Pirólisis Paso a Paso

Aunque los pasos específicos varían según la materia prima (el material de entrada), el flujo de trabajo general sigue una secuencia clara y lógica.

Etapa 1: Preparación de la Materia Prima

Antes de entrar al reactor, la materia prima debe ser preparada. Esto típicamente implica triturar o moler para aumentar la superficie y asegurar un calentamiento uniforme.

El material también se seca para eliminar la humedad, lo que puede dificultar la eficiencia del proceso. Finalmente, se separan los materiales no deseados (como metales mezclados con residuos plásticos).

Etapa 2: El Reactor de Pirólisis

Este es el corazón de la operación. La materia prima preparada se introduce en el reactor, que luego se sella y se purga de oxígeno.

Se aplica calor y el material comienza a descomponerse. Los vapores y gases se producen y se dirigen fuera del reactor, dejando el material de carbono sólido (bio-carbón) atrás.

Etapa 3: Recolección y Separación de Productos

La corriente de gas caliente que sale del reactor se dirige a una unidad de condensación. Aquí, los vapores condensables se enfrían y se convierten en un líquido conocido como aceite de pirólisis o bio-aceite.

Los gases no condensables restantes (gas de síntesis) se recolectan por separado. El bio-carbón sólido se retira del fondo del reactor una vez completado el ciclo.

Etapa 4: Post-procesamiento (Opcional)

Dependiendo de la calidad deseada, los productos pueden ser mejorados. El bio-aceite, por ejemplo, puede someterse a destilación y purificación para ser refinado en un combustible de mayor calidad. El gas de síntesis también puede limpiarse para su uso en la generación de energía.

Comprendiendo las Ventajas y Desventajas: Pirólisis Lenta vs. Rápida

Los productos de la pirólisis no son fijos. Al controlar los parámetros del proceso, puede elegir qué producto desea maximizar. La distinción principal es entre pirólisis lenta y rápida.

Pirólisis Lenta: Maximizando el Bio-carbón Sólido

Este método implica calentar el material a una temperatura más baja durante un período más largo, a veces durante varias horas.

Este proceso más lento fomenta la formación de estructuras de carbono, lo que resulta en un alto rendimiento de bio-carbón. Es el método preferido cuando el objetivo principal es producir un producto de carbono sólido y estable para aplicaciones como la mejora del suelo.

Pirólisis Rápida: Maximizando el Bio-aceite Líquido

Este es el enfoque más común para la producción de combustible. El material se calienta muy rápidamente a una temperatura alta, y toda la reacción dura solo unos segundos.

Estas condiciones "rompen" el material en vapores condensables, maximizando el rendimiento de bio-aceite (a menudo hasta un 60% en peso). El gas de síntesis y el bio-carbón se producen como coproductos.

El Costo Energético

Una desventaja crítica para cualquier operación de pirólisis es su requisito energético. Alcanzar y mantener las altas temperaturas dentro del reactor es un proceso intensivo en energía. Un diseño eficiente del sistema y el potencial de usar el gas de síntesis producido para ayudar a alimentar la operación son clave para la viabilidad económica.

Seleccionando el Proceso Correcto para su Objetivo

La elección del procedimiento de pirólisis debe estar impulsada por un objetivo claro. Considere qué producto final tiene el mayor valor para su aplicación.

- Si su enfoque principal es crear combustibles líquidos valiosos (bio-aceite): Debe usar pirólisis rápida para maximizar el rendimiento líquido.

- Si su enfoque principal es producir carbono sólido estable (bio-carbón): Debe usar pirólisis lenta para asegurar la mayor producción posible de carbón.

- Si su enfoque principal es la reducción del volumen de residuos: Ambos métodos son efectivos, pero su decisión debe basarse en qué coproducto —aceite o carbón— tiene un mercado final más valioso para usted.

Al comprender estos principios, puede seleccionar y ajustar el procedimiento de pirólisis para transformar eficazmente materiales de bajo valor en recursos valiosos.

Tabla Resumen:

| Etapa | Acción Clave | Producto Principal |

|---|---|---|

| 1. Preparación | Trituración, Secado, Clasificación | Materia Prima Preparada |

| 2. Reactor de Pirólisis | Calentamiento en Ambiente sin Oxígeno | Vapores/Gases y Carbón Sólido |

| 3. Recolección | Condensación y Separación | Bio-aceite, Gas de Síntesis, Bio-carbón |

| 4. Post-procesamiento (Opcional) | Destilación, Purificación | Productos Mejorados, de Mayor Valor |

¿Listo para transformar su biomasa o residuos plásticos en recursos valiosos?

El procedimiento de pirólisis correcto es clave para maximizar su producción de bio-aceite, bio-carbón o gas de síntesis. KINTEK se especializa en equipos y consumibles de pirólisis a escala de laboratorio, proporcionando el control preciso necesario para optimizar su proceso según sus objetivos específicos.

Deje que nuestros expertos le ayuden a:

- Seleccionar la configuración de reactor adecuada para pirólisis lenta o rápida.

- Lograr un control preciso de la temperatura para alcanzar el rendimiento de producto deseado.

- Escalar su proceso de manera eficiente desde I+D hasta la producción.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir cómo las soluciones de KINTEK pueden impulsar su éxito en la pirólisis.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

La gente también pregunta

- ¿Existe un mercado para el aceite de pirólisis? Una guía de oportunidades y desafíos

- ¿Se realiza la calcinación en el alto horno? Entendiendo la separación en la metalurgia

- ¿Cuál es el rendimiento del biocarbón en la pirólisis lenta? Maximice su producción hasta un 30%

- ¿Qué es un horno rotatorio de tipo térmico? La guía definitiva para un calentamiento y mezclado uniformes

- ¿Cuáles son las ventajas y desventajas del horno rotatorio? Maximice la uniformidad y eficiencia en el procesamiento térmico

- ¿Qué es el método de co-pirólisis? Un enfoque estratégico para la valorización de residuos y la mejora del bio-aceite

- ¿Cuál es el problema con el aceite de pirólisis? Desafíos clave del bioaceite como combustible

- ¿Cuál es la temperatura de la pirólisis rápida? Optimice el rendimiento de biocombustible con un control térmico preciso