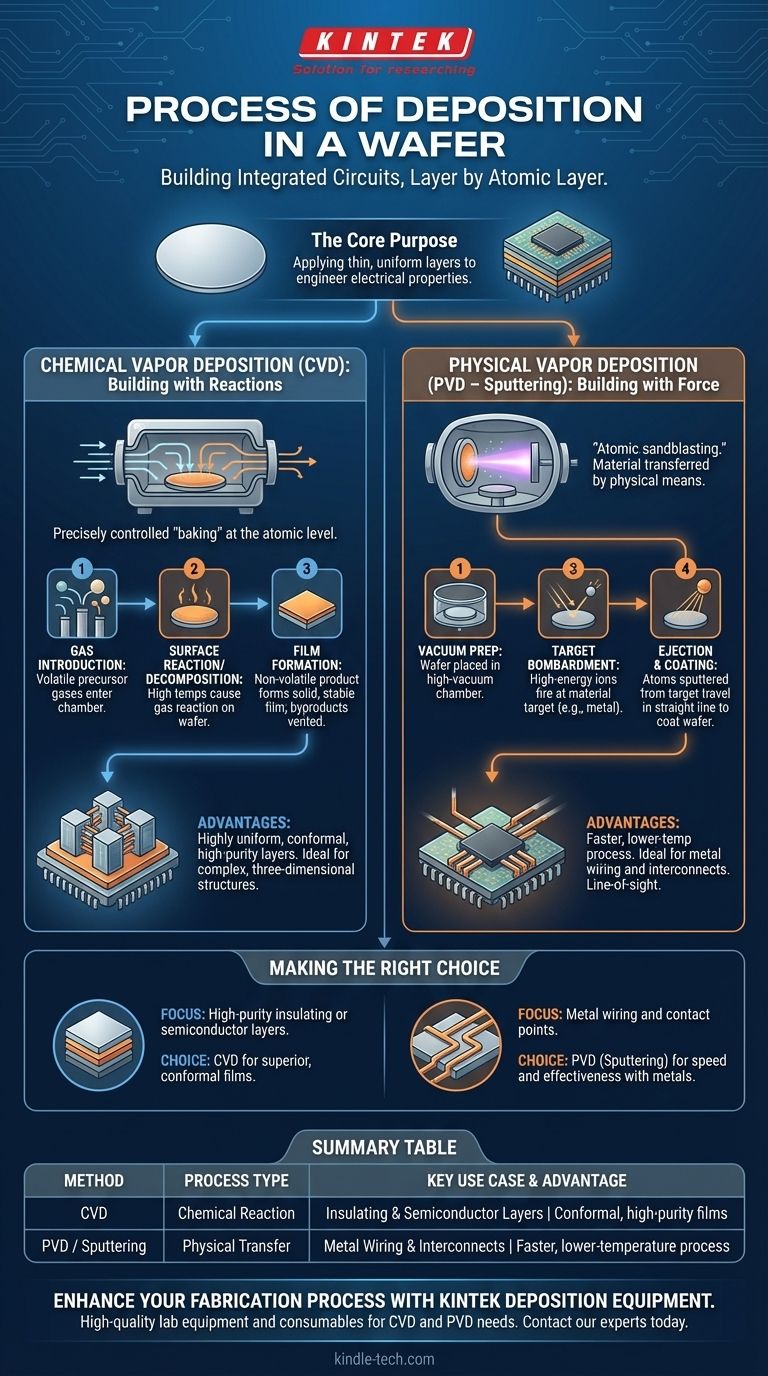

En resumen, la deposición de obleas es el proceso de aplicar capas delgadas y uniformes de material sobre una oblea de silicio para construir los componentes de un circuito integrado. Los dos métodos principales son la deposición química de vapor (CVD), donde los gases precursores reaccionan en la superficie de la oblea para formar una película sólida, y la deposición física de vapor (PVD), como la pulverización catódica, donde un material es lanzado físicamente desde un objetivo y transferido a la oblea.

El propósito principal de la deposición no es simplemente añadir material, sino diseñar con precisión las propiedades eléctricas de un chip, capa por capa atómica. La elección del método depende completamente del material que se deposita y de los requisitos estructurales del dispositivo final.

Los dos pilares de la deposición: física vs. química

En esencia, toda la deposición de obleas se divide en dos categorías. Comprender esta distinción es clave para entender todo el proceso.

Deposición química de vapor (CVD): Construyendo con reacciones

La CVD es un proceso en el que una oblea (el sustrato) se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película sólida deseada.

Piense en ello como un "horneado" precisamente controlado a nivel atómico.

El proceso implica tres etapas fundamentales:

- Un compuesto volátil del material que se desea depositar se introduce en una cámara de reacción en forma de gas.

- Las altas temperaturas hacen que este gas se descomponga o reaccione con otros gases directamente en la superficie de la oblea.

- El producto no volátil de esa reacción forma una película sólida y estable sobre el sustrato, y otros subproductos se ventilan.

La CVD es excepcional para crear capas altamente uniformes, puras y conformes, lo que significa que puede recubrir uniformemente estructuras complejas y tridimensionales en un chip.

Deposición física de vapor (PVD): Construyendo con fuerza

Los métodos de PVD transfieren un material de una fuente al sustrato por medios puramente físicos, típicamente en un entorno de alto vacío. La técnica de PVD más común en la fabricación de semiconductores es la pulverización catódica (sputtering).

La pulverización catódica se entiende mejor como "chorro de arena atómico".

El procedimiento operativo para la pulverización catódica suele implicar estos pasos:

- Se prepara una cámara de alto vacío y se coloca la oblea dentro.

- El sustrato a menudo se limpia con un grabado iónico para eliminar cualquier contaminante de la superficie, asegurando una buena adhesión.

- Se disparan iones de alta energía a un objetivo hecho del material que se desea depositar (por ejemplo, aluminio o cobre).

- Este bombardeo expulsa o "pulveriza" átomos del objetivo, que luego viajan en línea recta y recubren la oblea.

La PVD es un proceso de línea de visión, lo que la hace ideal para depositar metales pero menos eficaz para recubrir las paredes laterales verticales de zanjas profundas.

Comprendiendo las compensaciones

Ningún método es universalmente superior; son herramientas seleccionadas para trabajos específicos en función de sus ventajas y desventajas inherentes.

Cuándo usar CVD

La CVD es el método preferido cuando la calidad y la conformidad de la capa son primordiales. Es la herramienta principal para crear capas aislantes (como el dióxido de silicio) y películas semiconductoras (como el polisilicio) porque la reacción química puede construir estructuras atómicas perfectas.

Sin embargo, la CVD a menudo requiere temperaturas muy altas, lo que puede dañar estructuras previamente fabricadas en la oblea. Los precursores químicos también pueden ser altamente tóxicos y costosos.

Cuándo usar PVD (pulverización catódica)

La pulverización catódica destaca en la deposición de metales y otras aleaciones para el cableado del chip, conocidos como interconexiones. Es un proceso más rápido y generalmente de menor temperatura que la CVD.

El principal inconveniente de la pulverización catódica es su pobre cobertura de escalones. Debido a que los átomos pulverizados viajan en línea recta, tienden a acumularse en superficies horizontales pero recubren finamente las verticales, lo que puede ser un problema para arquitecturas de chips cada vez más complejas.

Tomando la decisión correcta para su objetivo

La decisión entre CVD y PVD está dictada por la capa específica que se está construyendo y su papel en el circuito integrado final.

- Si su enfoque principal es crear capas aislantes o semiconductoras de alta pureza: Su elección es casi siempre una forma de CVD por su capacidad para producir películas superiores y conformes.

- Si su enfoque principal es depositar el cableado metálico y los puntos de contacto: La PVD, específicamente la pulverización catódica, es el estándar de la industria debido a su velocidad y eficacia con materiales metálicos.

En última instancia, la deposición transforma un lienzo de silicio en blanco en una maravilla electrónica multicapa, con cada método desempeñando un papel crítico y distinto en el proceso de fabricación.

Tabla resumen:

| Método | Tipo de proceso | Caso de uso clave | Ventaja clave |

|---|---|---|---|

| Deposición química de vapor (CVD) | Reacción química | Capas aislantes y semiconductoras | Películas conformes y de alta pureza |

| Deposición física de vapor (PVD / Pulverización catódica) | Transferencia física | Cableado metálico e interconexiones | Proceso más rápido y de menor temperatura |

¿Listo para mejorar su proceso de fabricación de semiconductores con equipos de deposición de precisión? KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de procesamiento de obleas. Ya sea que requiera la conformidad superior de los sistemas CVD o la deposición eficiente de metales de las herramientas de pulverización catódica PVD, nuestras soluciones están diseñadas para cumplir con los exigentes estándares de los laboratorios modernos. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar su aplicación específica y ayudarlo a lograr resultados impecables.

Guía Visual

Productos relacionados

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de recubrimientos ópticos, eléctricos y funcionales

- ¿Qué es PECVD en semiconductores? Habilitar la deposición de películas delgadas a baja temperatura para circuitos integrados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la técnica de deposición en fase de vapor? Una guía de los métodos de recubrimiento de película delgada PVD y CVD

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación