En resumen, el proceso de recubrimiento óptico de película delgada implica depositar una o más capas microscópicas de materiales específicos sobre un componente óptico, como una lente o un espejo, dentro de una cámara de vacío. El método exacto se elige en función del material y el efecto óptico deseado, pero el principio fundamental es construir una película, a menudo de solo unas pocas moléculas de espesor, que controle con precisión cómo la luz se refleja, transmite o absorbe.

El concepto central no se trata de un método único, sino de una familia de técnicas de deposición altamente controladas. La elección entre ellas es una decisión de ingeniería crítica, que equilibra el rendimiento óptico deseado, la durabilidad de la película y el costo de fabricación.

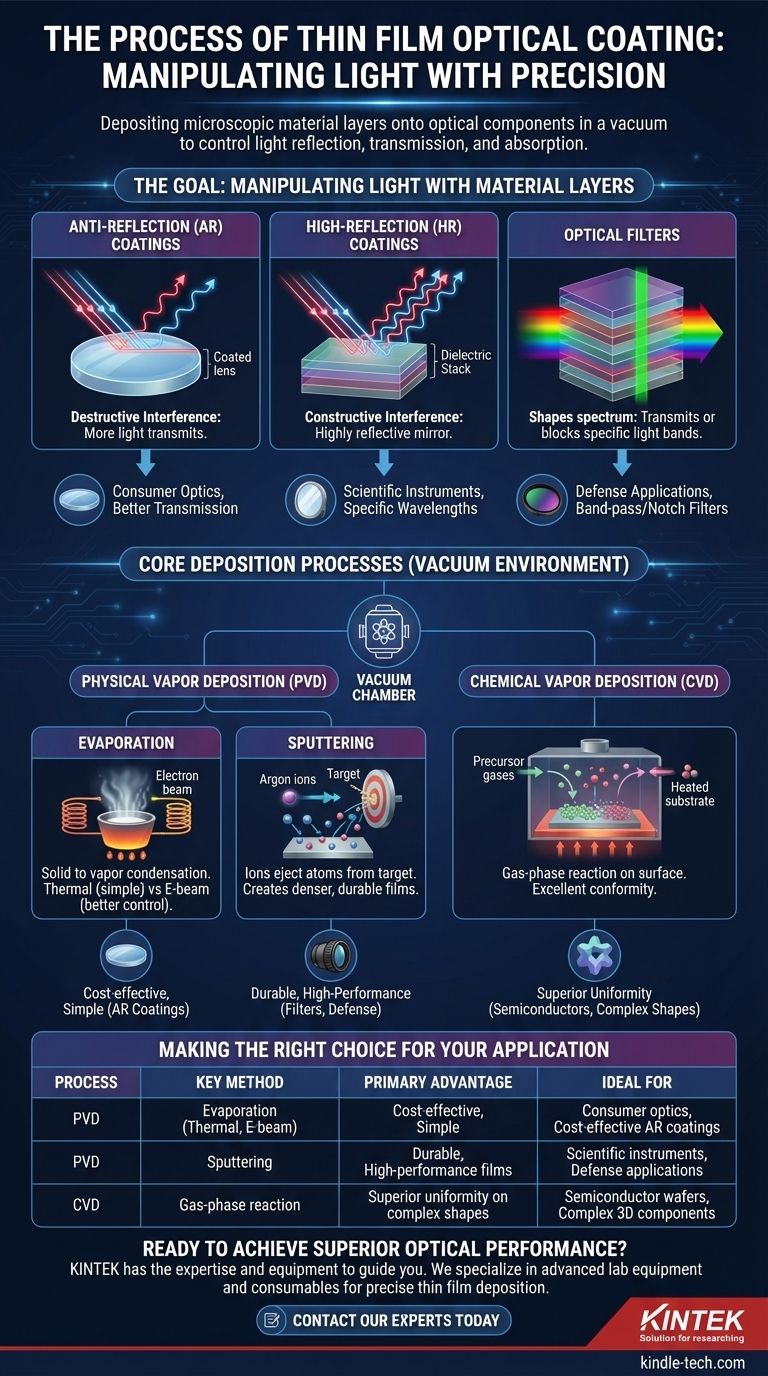

El objetivo: manipular la luz con capas de material

Antes de sumergirnos en el "cómo", es crucial entender el "por qué". Los recubrimientos ópticos funcionan creando efectos de interferencia. Cuando la luz incide en el límite entre diferentes materiales (como el aire, el recubrimiento y el vidrio), parte de ella se refleja y parte pasa a través. Al controlar con precisión el espesor y el índice de refracción de la(s) capa(s) del recubrimiento, podemos controlar si estas ondas reflejadas se refuerzan o se cancelan entre sí.

Recubrimientos antirreflectantes (AR)

La aplicación más común es un recubrimiento antirreflectante (AR). Una sola capa con un espesor cuidadosamente elegido (un cuarto de la longitud de onda de la luz) y un índice de refracción puede hacer que la luz que se refleja desde la parte superior del recubrimiento esté perfectamente desfasada con la luz que se refleja desde la parte inferior. Esta interferencia destructiva hace que los reflejos se cancelen entre sí, permitiendo que más luz se transmita a través de la lente.

Recubrimientos de alta reflexión (HR)

Por el contrario, al apilar múltiples capas alternas de materiales de alto y bajo índice de refracción (una "pila dieléctrica"), podemos crear interferencia constructiva. Esto hace que los reflejos de cada interfaz se refuercen entre sí, creando un espejo altamente reflectante para un rango específico de longitudes de onda.

Filtros ópticos

Este mismo principio permite la creación de filtros ópticos sofisticados. Al diseñar cuidadosamente la pila de capas, podemos crear recubrimientos que transmitan solo una banda muy estrecha de luz (filtros de paso de banda) o bloqueen un rango específico (filtros de muesca), dando forma eficazmente al espectro de luz que pasa a través del componente.

Procesos de deposición centrales

Todo el recubrimiento óptico moderno se realiza en vacío para garantizar la pureza y el control. Los métodos principales se dividen en dos grandes familias: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Deposición Física de Vapor (PVD)

La PVD implica convertir un material fuente sólido en vapor, que luego viaja a través del vacío y se condensa sobre el sustrato óptico más frío, formando una película delgada.

- Evaporación: Este es el método PVD más establecido. El material fuente se calienta en un crisol hasta que se evapora.

- La evaporación térmica utiliza calentamiento resistivo (como una bobina de tostadora) y es más simple pero ofrece menos control.

- La evaporación por haz de electrones (E-beam) utiliza un haz de electrones de alta energía para calentar el material, lo que permite la deposición de materiales con puntos de fusión muy altos y proporciona un mejor control de la velocidad.

- Pulverización catódica (Sputtering): En este proceso, un objetivo hecho del material de recubrimiento es bombardeado con iones de alta energía (generalmente argón). Estos iones actúan como chorros de arena microscópicos, arrancando átomos del objetivo. Estos átomos "pulverizados" luego viajan y se depositan sobre el sustrato, creando una película que es típicamente más densa y duradera que una película evaporada.

Deposición Química de Vapor (CVD)

La CVD es fundamentalmente diferente. En lugar de vaporizar físicamente un sólido, este proceso introduce gases precursores en la cámara. Estos gases reaccionan o se descomponen en la superficie caliente del sustrato, dejando el material sólido deseado como una película delgada. La CVD es excelente para crear películas altamente uniformes que se adaptan perfectamente a formas complejas.

Comprendiendo las compensaciones

Ningún proceso único es el mejor para todas las aplicaciones. La elección implica compensaciones de ingeniería críticas.

Proceso vs. Rendimiento

Las películas pulverizadas son generalmente más densas, más duraderas y más estables con el tiempo y los cambios de temperatura en comparación con las películas evaporadas. La mayor energía de los átomos pulverizados conduce a una estructura de película más robusta. Sin embargo, el equipo de pulverización catódica puede ser más complejo y costoso.

Durabilidad y Adhesión

Agregar una fuente de iones para ayudar al proceso de deposición (conocido como Deposición Asistida por Iones, o IAD) puede mejorar drásticamente la densidad y la adhesión de las películas evaporadas. Esto cierra la brecha de rendimiento entre la evaporación y la pulverización catódica, ofreciendo un buen equilibrio entre calidad y costo.

Limitaciones de materiales

Algunos compuestos químicos complejos pueden descomponerse cuando se calientan para la evaporación. Para estos materiales, la pulverización catódica es a menudo el único método PVD viable, ya que expulsa átomos del objetivo sin fundir el material a granel. La CVD ofrece otra vía, pero requiere encontrar gases precursores adecuados y gestionar altas temperaturas del sustrato.

Tomando la decisión correcta para su aplicación

Seleccionar el proceso correcto requiere alinear las fortalezas del método con su objetivo principal.

- Si su enfoque principal son los recubrimientos AR rentables para ópticas de consumo: La evaporación térmica o por haz de electrones estándar suele ser la opción más económica y suficiente.

- Si su enfoque principal son los filtros duraderos y de alto rendimiento para aplicaciones científicas o de defensa: La pulverización catódica o la deposición asistida por iones es necesaria para lograr la densidad y la estabilidad ambiental requeridas.

- Si su enfoque principal es recubrir formas 3D complejas o obleas semiconductoras de gran superficie de manera uniforme: La Deposición Química de Vapor (CVD) es a menudo el método superior debido a su excelente conformidad.

En última instancia, dominar estos procesos de deposición es lo que permite la creación de todo, desde mejores lentes de cámara hasta telescopios astronómicos avanzados.

Tabla resumen:

| Proceso de Deposición | Método Clave | Ventaja Principal | Ideal Para |

|---|---|---|---|

| Deposición Física de Vapor (PVD) | Evaporación (Térmica, Haz de electrones) | Rentable, simple | Ópticas de consumo, recubrimientos AR rentables |

| Deposición Física de Vapor (PVD) | Pulverización catódica (Sputtering) | Películas duraderas y de alto rendimiento | Instrumentos científicos, aplicaciones de defensa |

| Deposición Química de Vapor (CVD) | Reacción en fase gaseosa | Uniformidad superior en formas complejas | Obleas semiconductoras, componentes 3D complejos |

¿Listo para lograr un rendimiento óptico superior?

Elegir el proceso de recubrimiento de película delgada adecuado es fundamental para el éxito de su aplicación. Ya sea que necesite filtros duraderos y de alto rendimiento para investigación científica o recubrimientos AR rentables para productos de consumo, KINTEK tiene la experiencia y el equipo para guiarlo.

Nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para la deposición precisa de películas delgadas. Nuestras soluciones lo ayudan a lograr las propiedades ópticas exactas que necesita, desde una transmisión de luz mejorada hasta una durabilidad superior.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede optimizar su proceso de recubrimiento óptico.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Prensa Térmica Hidráulica Eléctrica Calefactada al Vacío para Laboratorio

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura