En esencia, la soldadura fuerte al vacío es un proceso de unión de alta pureza que utiliza un horno especializado para crear una unión fuerte y limpia entre componentes metálicos sin el uso de fundentes químicos. El proceso implica calentar un conjunto en un entorno de baja presión para fundir un metal de aporte, que fluye hacia los espacios reducidos entre las piezas base y se solidifica para formar una unión metalúrgica permanente.

La principal ventaja de la soldadura fuerte al vacío no es solo unir metales, sino hacerlo en un entorno que previene y elimina activamente los óxidos y contaminantes. El vacío en sí mismo actúa como el "fundente", asegurando una unión excepcionalmente fuerte y limpia que es imposible de lograr con muchos métodos convencionales.

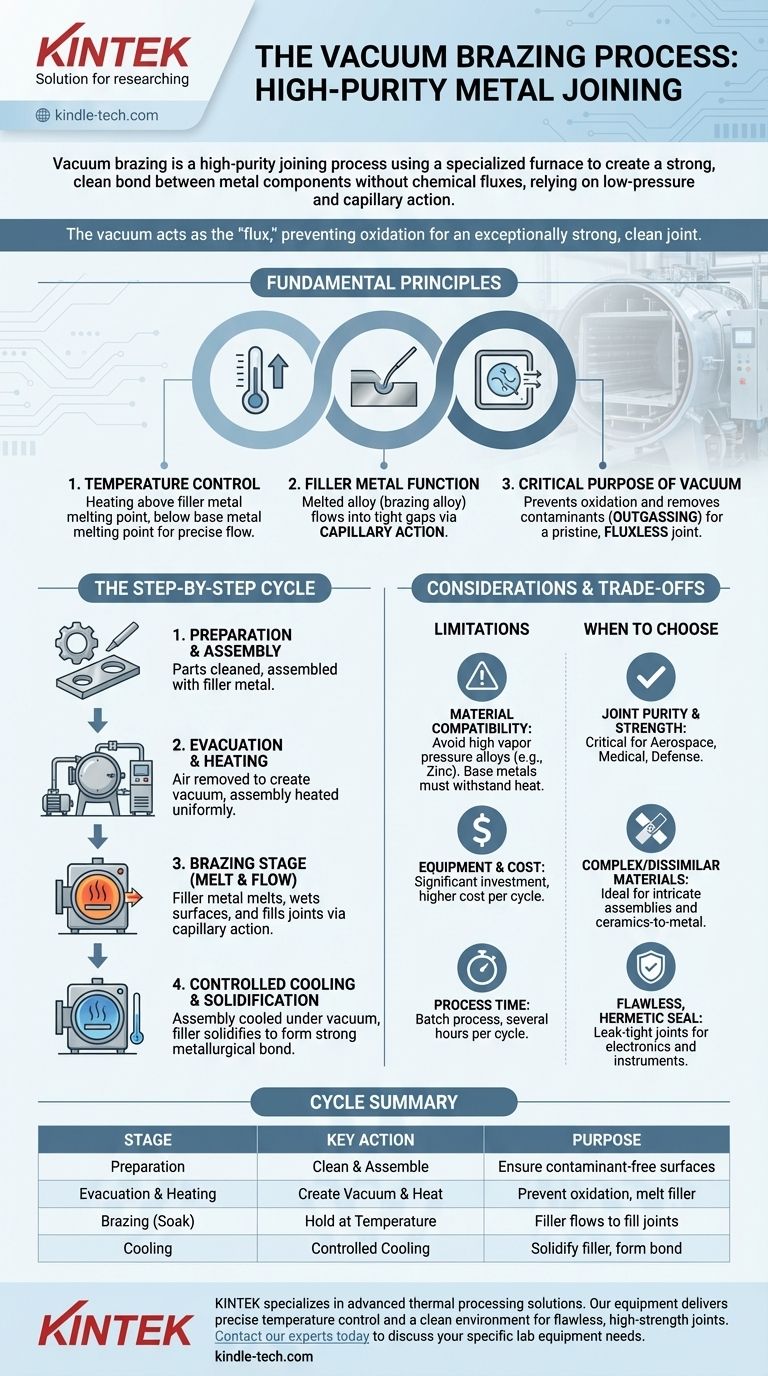

Los Principios Fundamentales de la Soldadura Fuerte al Vacío

Para comprender el proceso, primero debe captar los tres principios fundamentales que lo hacen funcionar: la temperatura controlada, el comportamiento del metal de aporte y la función del vacío.

El Papel del Control de Temperatura

Todo el proceso depende de una gestión precisa de la temperatura. El conjunto se calienta a una temperatura que está por encima del punto de fusión del metal de aporte pero por debajo del punto de fusión de los metales base que se unen.

Este calentamiento preciso permite que el metal de aporte se vuelva líquido y fluya sin derretir ni deformar los componentes en sí.

La Función del Metal de Aporte

Se coloca una lámina delgada, alambre o pasta de metal de aporte (también llamado aleación de soldadura fuerte) en la unión antes de calentar.

Una vez fundido, el metal de aporte líquido es atraído hacia el espacio reducido entre los materiales base a través de un fenómeno llamado acción capilar. Esto asegura que la unión se llene por completo, creando una conexión perfecta y robusta al enfriarse.

El Propósito Crítico del Vacío

Realizar este proceso dentro de un horno de vacío es lo que realmente lo define. El entorno de baja presión cumple varias funciones críticas.

Primero, previene la oxidación y otras reacciones atmosféricas que de otro modo debilitarían la unión durante el calentamiento a alta temperatura.

En segundo lugar, el vacío ayuda a eliminar ciertos óxidos existentes y contaminantes volátiles de las superficies metálicas, un proceso conocido como desgasificación. Esto da como resultado una unión prístina y sin fundente que no requiere limpieza posterior al proceso para eliminar residuos corrosivos.

El Ciclo Paso a Paso de la Soldadura Fuerte al Vacío

El proceso de soldadura fuerte es un ciclo por lotes cuidadosamente controlado que tiene lugar completamente dentro del horno de vacío.

Preparación y Montaje

Las piezas deben limpiarse a fondo y luego ensamblarse en su configuración final. El metal de aporte se coloca cuidadosamente a lo largo de los bordes de las uniones donde será necesario.

El Ciclo del Horno: Evacuación y Calentamiento

Todo el conjunto se carga en la cámara del horno. Luego, potentes bombas eliminan el aire para crear el vacío de baja presión requerido.

Una vez que el vacío es estable, el horno comienza a calentar el conjunto de manera uniforme y controlada hasta la temperatura de soldadura fuerte designada.

La Etapa de Soldadura Fuerte: Fusión y Flujo

El horno mantiene, o "remoja", el conjunto a la temperatura de soldadura fuerte durante un período específico. Durante este tiempo, el metal de aporte se derrite, moja las superficies de los metales base y fluye por acción capilar para llenar las uniones por completo.

Enfriamiento Controlado y Solidificación

Una vez completado el remojo de soldadura fuerte, el conjunto se enfría de manera controlada, aún bajo vacío. A medida que se enfría, el metal de aporte se solidifica, formando una unión metalúrgica fuerte y permanente con ambos metales base.

Comprender las Compensaciones y Consideraciones

Aunque es potente, la soldadura fuerte al vacío no es una solución universal. Comprender sus limitaciones es clave para usarla de manera efectiva.

Compatibilidad de Materiales y Selección de Aleaciones

La elección de la aleación de soldadura fuerte es fundamental. Se deben evitar las aleaciones que contienen elementos con alta presión de vapor, como el zinc o el cadmio, ya que se evaporarán en el vacío y contaminarán tanto el horno como la pieza.

Además, los propios metales base deben ser capaces de soportar las altas temperaturas y el entorno de vacío sin verse comprometidos.

Equipamiento y Costo

Los hornos de vacío representan una inversión de capital significativa. El costo del equipo y la complejidad de la operación hacen que la soldadura fuerte al vacío sea un proceso más caro por ciclo en comparación con la soldadura fuerte con soplete o por inducción.

Tiempo de Proceso y Rendimiento

La soldadura fuerte al vacío es un proceso por lotes. Un solo ciclo, que incluye evacuación, calentamiento, remojo y enfriamiento, puede llevar varias horas. Esto lo hace menos adecuado para la producción de gran volumen y bajo costo donde la velocidad es el principal impulsor.

Cuándo Elegir la Soldadura Fuerte al Vacío

Su decisión de utilizar la soldadura fuerte al vacío debe estar impulsada por los requisitos específicos de su aplicación.

- Si su enfoque principal es la pureza y resistencia de la unión: Elija la soldadura fuerte al vacío para aplicaciones críticas en aeroespacial, médica o defensa donde cualquier contaminación o residuo de fundente podría causar fallas.

- Si su enfoque principal es unir materiales complejos o disímiles: El calentamiento uniforme y la naturaleza sin fundente del proceso lo hacen ideal para ensamblajes intrincados y para unir materiales como cerámicas a metal.

- Si su enfoque principal es crear un sello hermético e impecable: La soldadura fuerte al vacío sobresale en la producción de uniones estancas para instrumentos científicos, electrónica y aplicaciones de refrigeración de alto rendimiento.

En última instancia, seleccionar la soldadura fuerte al vacío es una decisión de priorizar la integridad metalúrgica y la calidad final de la unión por encima de todo lo demás.

Tabla Resumen:

| Etapa | Acción Clave | Propósito |

|---|---|---|

| Preparación | Limpiar piezas y ensamblar con metal de aporte | Asegurar superficies libres de contaminantes para la unión |

| Evacuación y Calentamiento | Crear vacío y calentar el conjunto por encima del punto de fusión del metal de aporte | Prevenir la oxidación y permitir que el metal de aporte se derrita |

| Soldadura Fuerte (Remojo) | Mantener a temperatura de soldadura fuerte | El metal de aporte fluye por acción capilar para llenar las uniones |

| Enfriamiento | Enfriamiento controlado bajo vacío | El metal de aporte se solidifica, formando una unión permanente |

¿Necesita un socio confiable para la unión de metales de alta pureza?

KINTEK se especializa en soluciones avanzadas de procesamiento térmico, incluidos sistemas y consumibles de soldadura fuerte al vacío. Nuestro equipo está diseñado para ofrecer el control preciso de la temperatura y el entorno limpio requeridos para uniones impecables y de alta resistencia en aplicaciones críticas como la aeroespacial, dispositivos médicos y electrónica.

Permítanos ayudarle a lograr una calidad de unión superior e integridad metalúrgica. Contacte a nuestros expertos hoy mismo para discutir sus necesidades específicas de equipo de laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿El cementado endurece el acero? El papel fundamental del cementado en el endurecimiento superficial

- ¿Cuál es la temperatura de un horno? Depende de su proceso y del tipo de horno

- ¿Cuál es la diferencia entre el tratamiento térmico y el tratamiento térmico al vacío? Logre resultados prístinos y libres de contaminación

- ¿Cuál es el propósito principal de cualquier operación de tratamiento térmico? Adaptar las propiedades del material para el rendimiento

- ¿Cómo afecta el diseño de la cámara de reacción de vacío a la calidad del sensor VPP? Optimice su polimerización en fase de vapor hoy mismo

- ¿Qué papel juega un horno de alta temperatura en la homogeneización de Inconel 718? Asegurar la precisión microestructural

- ¿Qué es la dureza al vacío? Desbloquee un rendimiento superior del material con el procesamiento al vacío

- ¿Cuál es el proceso de cementación? Logre un endurecimiento superficial superior con precisión