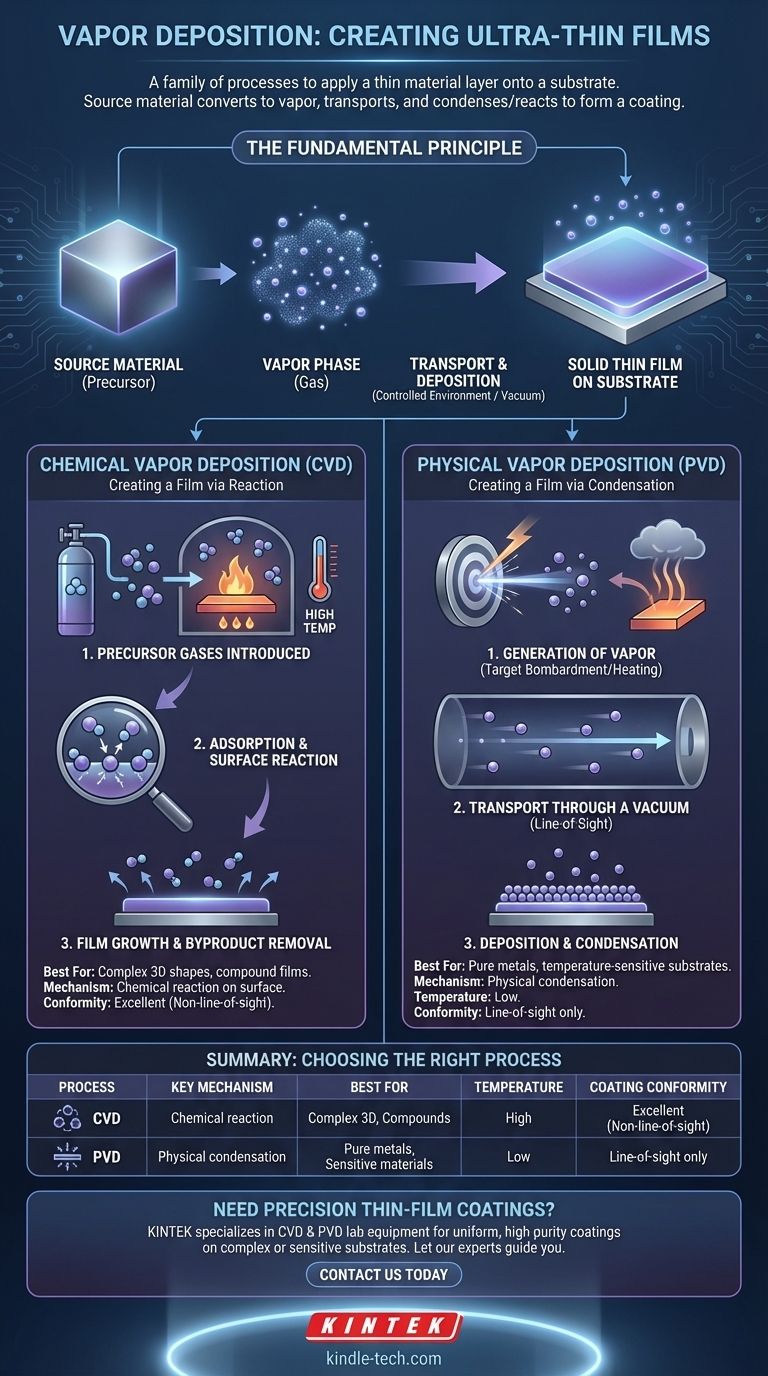

La deposición de vapor es una familia de procesos utilizada para aplicar una película ultrafina de material sobre una superficie, conocida como sustrato. En todos los casos, un material fuente se convierte en un vapor gaseoso, se transporta y luego se condensa o reacciona sobre la superficie del sustrato para formar el recubrimiento deseado. El método específico utilizado determina las propiedades y la calidad de la película final.

En esencia, la deposición de vapor consiste en mover átomos o moléculas en fase gaseosa sobre una superficie sólida para construir una nueva capa. La distinción fundamental entre sus dos tipos principales, la Deposición Química de Vapor (CVD) y la Deposición Física de Vapor (PVD), se reduce a una pregunta simple: ¿una reacción química crea la película, o se forma por un cambio directo de estado físico?

El Principio Fundamental: De Gas a Película Sólida

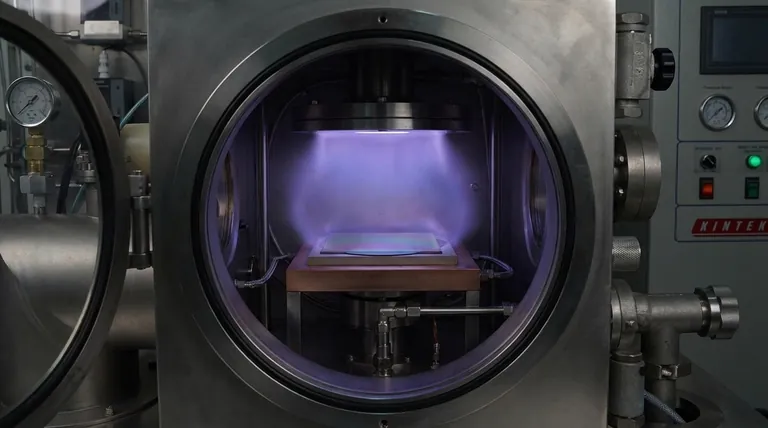

La deposición de vapor opera dentro de un ambiente controlado, típicamente una cámara de vacío, para asegurar la pureza y la precisión. Este control es lo que permite la creación de películas que pueden tener solo unos pocos átomos de espesor.

### El Material Fuente

El proceso comienza con un material fuente, también conocido como precursor. Esta es la sustancia que se desea depositar como una película delgada.

### La Fase de Vapor

Este material fuente se convierte en un gas. La forma en que esto sucede es la principal diferencia entre las principales técnicas de deposición.

### Transporte y Deposición

El material vaporizado viaja a través de la cámara y se deposita sobre el sustrato objetivo, que ha sido limpiado y preparado. Esta deposición forma una película delgada sólida y estable en la superficie del sustrato.

Deposición Química de Vapor (CVD): Creación de una Película mediante Reacción

En la Deposición Química de Vapor (CVD), la película no está hecha del gas original en sí. En cambio, el gas es un precursor químico que reacciona en la superficie del sustrato para formar un material sólido completamente nuevo.

### Paso 1: Introducción de Gases Precursores

Uno o más gases precursores volátiles se introducen en la cámara de reacción que contiene el sustrato calentado. El sustrato se mantiene intencionalmente a una temperatura alta para impulsar la reacción química.

### Paso 2: Adsorción y Reacción Superficial

Las moléculas de gas se adsorben (se adhieren) a la superficie caliente del sustrato. La energía térmica del sustrato hace que los gases se descompongan o reaccionen entre sí.

### Paso 3: Crecimiento de la Película y Eliminación de Subproductos

Esta reacción química forma la película sólida deseada en el sustrato. Los subproductos gaseosos de la reacción se desorben de la superficie y se transportan fuera de la cámara mediante el flujo de gas o el sistema de vacío.

Deposición Física de Vapor (PVD): Creación de una Película mediante Condensación

En la Deposición Física de Vapor (PVD), el proceso es una transformación física directa. El material fuente se convierte físicamente en un vapor, que luego viaja y se condensa de nuevo en un sólido sobre el sustrato, sin que ocurra ninguna reacción química.

### Paso 1: Generación de Vapor

Un material fuente sólido, conocido como "blanco", es bombardeado con energía para generar un vapor. Esto a menudo se realiza mediante pulverización catódica (usando iones energéticos para arrancar átomos del blanco) o evaporación térmica (calentando el material hasta que hierve).

### Paso 2: Transporte a través de un Vacío

Los átomos o moléculas vaporizadas viajan a través de una cámara de vacío. Debido a que la PVD es típicamente un proceso de "línea de visión", los átomos viajan en línea recta desde el blanco fuente hasta el sustrato.

### Paso 3: Deposición y Condensación

Cuando los átomos vaporizados golpean el sustrato más frío, se condensan de nuevo en estado sólido, acumulando gradualmente la película delgada. El proceso es similar al vapor que se condensa en un espejo frío.

Comprendiendo las Ventajas y Desventajas

La elección entre CVD y PVD depende completamente del material, la forma del sustrato y las propiedades deseadas del recubrimiento final. Ninguno es universalmente superior.

### Conformidad del Recubrimiento

CVD sobresale en la creación de recubrimientos altamente conformes. Debido a que el precursor es un gas que rodea el sustrato, la reacción química puede ocurrir en todas las superficies expuestas, incluso en geometrías complejas y sin línea de visión.

PVD es principalmente un proceso de línea de visión. Las áreas del sustrato que están sombreadas del blanco fuente recibirán poco o ningún recubrimiento, lo que lo hace menos adecuado para formas intrincadas sin una manipulación compleja del sustrato.

### Temperatura de Operación

CVD típicamente requiere una temperatura de sustrato muy alta para activar e impulsar las reacciones químicas necesarias en la superficie. Esto puede limitar los tipos de materiales que se pueden usar como sustratos.

PVD a menudo se puede realizar a temperaturas mucho más bajas. Esto lo hace compatible con una gama más amplia de materiales, incluidos plásticos y otros sustratos sensibles a la temperatura.

### Pureza del Material

PVD puede depositar materiales extremadamente puros, ya que la película tiene la misma composición que el blanco fuente. Es excelente para depositar metales puros, aleaciones y ciertas cerámicas.

Las películas de CVD a veces pueden contener impurezas de los gases precursores o reacciones incompletas. Sin embargo, es excepcionalmente capaz de formar compuestos que son difíciles o imposibles de crear como un blanco PVD, como el carbono tipo diamante o el nitruro de silicio.

Tomando la Decisión Correcta para su Objetivo

Los requisitos específicos de su aplicación dictarán el método de deposición más apropiado.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: CVD es la opción superior debido a su reacción en fase gaseosa sin línea de visión.

- Si su enfoque principal es depositar un metal o aleación de alta pureza sobre un sustrato sensible a la temperatura: PVD ofrece un control preciso sobre la composición de la película a temperaturas de proceso más bajas.

- Si su enfoque principal es crear un compuesto químico específico como dióxido de silicio o carbono tipo diamante: CVD es a menudo el único método práctico, ya que construye el compuesto directamente en la superficie mediante reacción química.

Comprender la diferencia fundamental entre una reacción química y un cambio de estado físico es clave para seleccionar el proceso de deposición de vapor correcto para sus necesidades.

Tabla Resumen:

| Proceso | Mecanismo Clave | Mejor Para | Temperatura | Conformidad del Recubrimiento |

|---|---|---|---|---|

| Deposición Química de Vapor (CVD) | Reacción química en la superficie del sustrato | Formas 3D complejas, películas compuestas | Alta temperatura | Excelente (sin línea de visión) |

| Deposición Física de Vapor (PVD) | Condensación física de vapor | Metales puros, sustratos sensibles a la temperatura | Baja temperatura | Solo línea de visión |

¿Necesita Recubrimientos de Película Delgada de Precisión para su Laboratorio?

KINTEK se especializa en equipos y consumibles de laboratorio para procesos de deposición de vapor. Ya sea que requiera sistemas CVD para geometrías complejas o equipos PVD para recubrimientos de metales puros, nuestras soluciones ofrecen una calidad de película y un control de proceso superiores.

Ayudamos a los laboratorios a:

- Lograr recubrimientos uniformes en sustratos intrincados

- Depositar metales y aleaciones de alta pureza

- Trabajar con materiales sensibles a la temperatura

- Crear películas compuestas especializadas

Deje que nuestros expertos lo guíen hacia la tecnología de deposición adecuada para su aplicación específica.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo KINTEK puede mejorar sus capacidades de investigación y producción de películas delgadas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas