En esencia, el propósito del tratamiento térmico al vacío es alterar las propiedades metalúrgicas de los metales mediante calor en un entorno controlado de presión subatmosférica. Este proceso es esencial para crear componentes de alto rendimiento porque previene las reacciones superficiales negativas, como la oxidación, que ocurren en los hornos atmosféricos convencionales, lo que resulta en piezas con resistencia, pureza e integridad superficial superiores.

El verdadero valor del tratamiento térmico al vacío no es solo calentar el metal, sino purificarlo. Al eliminar los gases reactivos, permite la creación de piezas metalúrgicamente limpias con propiedades mecánicas mejoradas y un acabado prístino que es imposible de lograr en una atmósfera estándar.

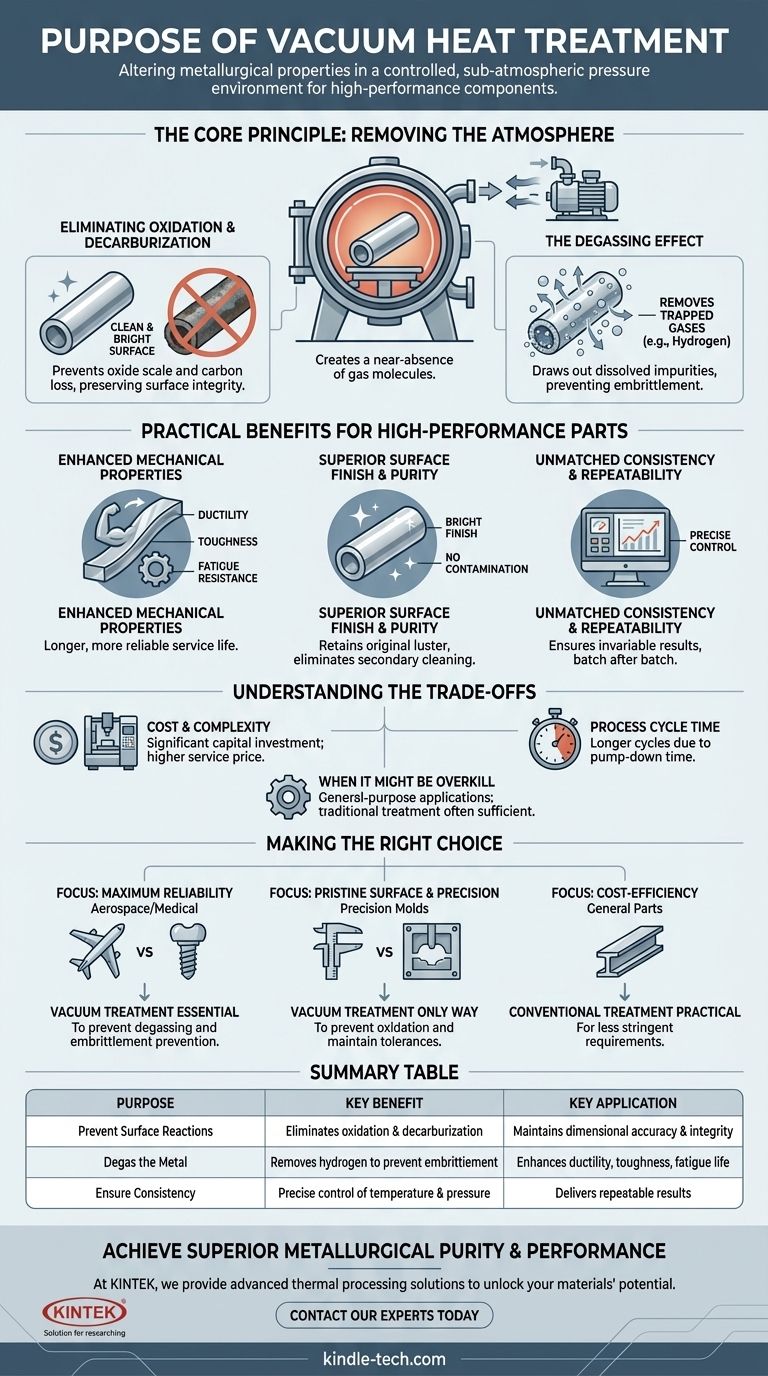

El Principio Central: Eliminar la Atmósfera

El tratamiento térmico al vacío cambia fundamentalmente el entorno de tratamiento. En lugar de calentar las piezas en presencia de aire (que es aproximadamente 78% nitrógeno y 21% oxígeno), el proceso tiene lugar en una cámara donde el aire y otros gases han sido extraídos.

Lo que significa "Vacío" en este Contexto

Un vacío es simplemente un espacio con una presión inferior a la atmósfera circundante. En este proceso, un potente sistema de bombeo elimina el aire de un horno sellado, creando un entorno de baja presión.

Esta casi ausencia de moléculas de gas es la clave de todos los beneficios que siguen. Elimina los elementos que de otro modo reaccionarían con la superficie caliente del metal.

Eliminación de la Oxidación y la Descarburación

Cuando el acero se calienta en presencia de oxígeno, forma una capa oscura y rugosa de cascarilla de óxido. Esto daña el acabado superficial y puede alterar las dimensiones de la pieza.

De manera similar, los gases reactivos pueden extraer átomos de carbono de la superficie del acero, un proceso llamado descarburación. Esto ablanda la superficie, reduciendo la resistencia al desgaste y la vida útil a la fatiga. El tratamiento al vacío elimina estos gases reactivos, asegurando que la pieza salga del horno limpia, brillante y con su química superficial intacta.

El Efecto de Desgasificación

Los metales a menudo contienen gases atrapados, como hidrógeno y nitrógeno, de su proceso de fabricación. Cuando se calientan al vacío, estos gases atrapados son extraídos del metal.

La eliminación del hidrógeno disuelto es particularmente crítica, ya que previene un mecanismo de falla llamado fragilización por hidrógeno, que puede hacer que las piezas de alta resistencia se agrieten inesperadamente bajo tensión.

Los Beneficios Prácticos para Componentes de Alto Rendimiento

Al controlar el entorno con tanta precisión, el tratamiento térmico al vacío ofrece ventajas tangibles, especialmente para componentes utilizados en sectores exigentes como el aeroespacial, el médico y las herramientas de alto rendimiento.

Propiedades Mecánicas Mejoradas

Al prevenir la fragilización por hidrógeno y otras impurezas, el proceso mejora significativamente la ductilidad, la tenacidad y la resistencia a la fatiga de un material. Esto da como resultado piezas con una vida útil más larga y más confiable.

Acabado Superficial y Pureza Superiores

Las piezas tratadas al vacío conservan su brillo metálico original. Este acabado "brillante" no es solo cosmético; significa que la superficie está libre de contaminación.

Esto elimina la necesidad de operaciones de limpieza secundarias como el chorreado de arena o el decapado químico, lo que ahorra tiempo, reduce costos y evita posibles daños a la pieza. El vacío también ayuda a vaporizar y eliminar aceites o residuos superficiales.

Consistencia y Repetibilidad Inigualables

Los hornos de vacío modernos ofrecen un alto grado de automatización y un control informático preciso sobre la temperatura, los niveles de presión y las tasas de enfriamiento. Esto asegura que cada pieza en un lote, y cada lote subsiguiente, reciba exactamente el mismo tratamiento, lo que conduce a una variabilidad excepcional y resultados predecibles.

Comprensión de las Compensaciones

Aunque es potente, el tratamiento térmico al vacío no es la solución predeterminada para todas las aplicaciones. Sus ventajas deben sopesarse frente a sus limitaciones prácticas.

Costo y Complejidad

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativa en comparación con los hornos atmosféricos convencionales. Este mayor costo de equipo a menudo se traduce en un precio más alto por el servicio de tratamiento.

Tiempo de Ciclo del Proceso

Lograr un vacío profundo requiere tiempo para bombear la cámara antes de que pueda comenzar el ciclo de calentamiento. Para algunas aplicaciones, esto puede resultar en tiempos de ciclo generales más largos en comparación con el proceso más simple de calentamiento en un horno atmosférico.

Cuándo Podría Ser Excesivo

Para muchas aplicaciones de propósito general que involucran aceros con bajo contenido de carbono donde la oxidación superficial no es una preocupación crítica, un proceso de tratamiento térmico tradicional suele ser suficiente y más rentable. Los beneficios del tratamiento al vacío son más pronunciados en aleaciones de alto valor y alto rendimiento.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el método de tratamiento térmico correcto depende completamente del material, la función prevista de la pieza y los requisitos de rendimiento de su proyecto.

- Si su enfoque principal es la máxima confiabilidad mecánica y vida útil a la fatiga (por ejemplo, motores aeroespaciales, trenes de aterrizaje): El tratamiento al vacío es esencial para desgasificar el material y prevenir cualquier forma de fragilización superficial o subsuperficial.

- Si su enfoque principal es un acabado superficial prístino y un control dimensional estricto (por ejemplo, implantes médicos, moldes de precisión): El tratamiento al vacío es la única manera de prevenir la oxidación y eliminar la necesidad de un acabado secundario que podría comprometer las tolerancias.

- Si su enfoque principal es la rentabilidad para piezas de propósito general (por ejemplo, componentes estructurales simples): Un tratamiento atmosférico convencional puede ser más práctico si las propiedades del material y los requisitos de acabado superficial son menos estrictos.

En última instancia, elegir el tratamiento térmico al vacío es una inversión en pureza metalúrgica y rendimiento predecible.

Tabla Resumen:

| Propósito | Beneficio Clave | Aplicación Clave |

|---|---|---|

| Prevenir Reacciones Superficiales | Elimina la oxidación y la descarburación | Mantiene la precisión dimensional y la integridad superficial |

| Desgasificar el Metal | Elimina el hidrógeno para prevenir la fragilización | Mejora la ductilidad, tenacidad y vida útil a la fatiga |

| Asegurar la Consistencia | Control informático preciso de la temperatura y la presión | Ofrece resultados repetibles y predecibles lote tras lote |

¿Listo para lograr una pureza metalúrgica y un rendimiento superiores para sus componentes de alto valor?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para necesidades de laboratorio exigentes. Nuestra experiencia en soluciones de procesamiento térmico puede ayudarle a liberar todo el potencial de sus materiales, asegurando una resistencia mejorada, confiabilidad y un acabado prístino.

Contacte a nuestros expertos hoy a través de nuestro Formulario de Contacto para discutir cómo nuestras soluciones de hornos de vacío pueden satisfacer los requisitos de su aplicación específica.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Por qué se utiliza el vacío para el tratamiento térmico? Logre componentes metálicos impecables y de alto rendimiento

- ¿Cuáles son las ventajas del endurecimiento al vacío? Logre una precisión y limpieza superiores para componentes críticos

- ¿Cómo aspirar un horno? Una guía paso a paso para un mantenimiento seguro de bricolaje