El proceso de pirólisis de neumáticos usados consiste en calentar los neumáticos en un entorno sin oxígeno para descomponerlos en moléculas más pequeñas, que luego se convierten en productos útiles como aceite de pirólisis, gas de síntesis y negro de humo.Este proceso termoquímico comienza con la preparación de los neumáticos, que se trituran o se parten por la mitad antes de introducirlos en un reactor.Dentro del reactor, el caucho se ablanda y se desintegra debido a las altas temperaturas, produciendo vapores que pueden condensarse en aceite o utilizarse como combustible.También se recuperan residuos sólidos, como alambres de acero y negro de humo.El proceso consume mucha energía, pero ofrece una forma sostenible de reciclar neumáticos y reducir los residuos.

Explicación de los puntos clave:

-

Definición de pirólisis:

- La pirólisis es un proceso termoquímico de descomposición que se produce en ausencia de oxígeno.Derivado de las palabras griegas "pyro" (fuego) y "lysis" (separación), consiste en descomponer materiales como neumáticos, plásticos o biomasa en moléculas más pequeñas mediante calor.Este proceso es especialmente eficaz para reciclar neumáticos usados, ya que los convierte en valiosos subproductos.

-

Preparación de neumáticos usados:

-

Antes de la pirólisis, los neumáticos usados se someten a etapas de preparación:

- Trituración o reducción a la mitad:Los neumáticos se cortan en trozos más pequeños para facilitar un calentamiento uniforme y una descomposición eficaz.

- Separación magnética:Los alambres de acero y otros componentes metálicos se retiran utilizando imanes, ya que no se descomponen durante la pirólisis y pueden reciclarse por separado.

-

Antes de la pirólisis, los neumáticos usados se someten a etapas de preparación:

-

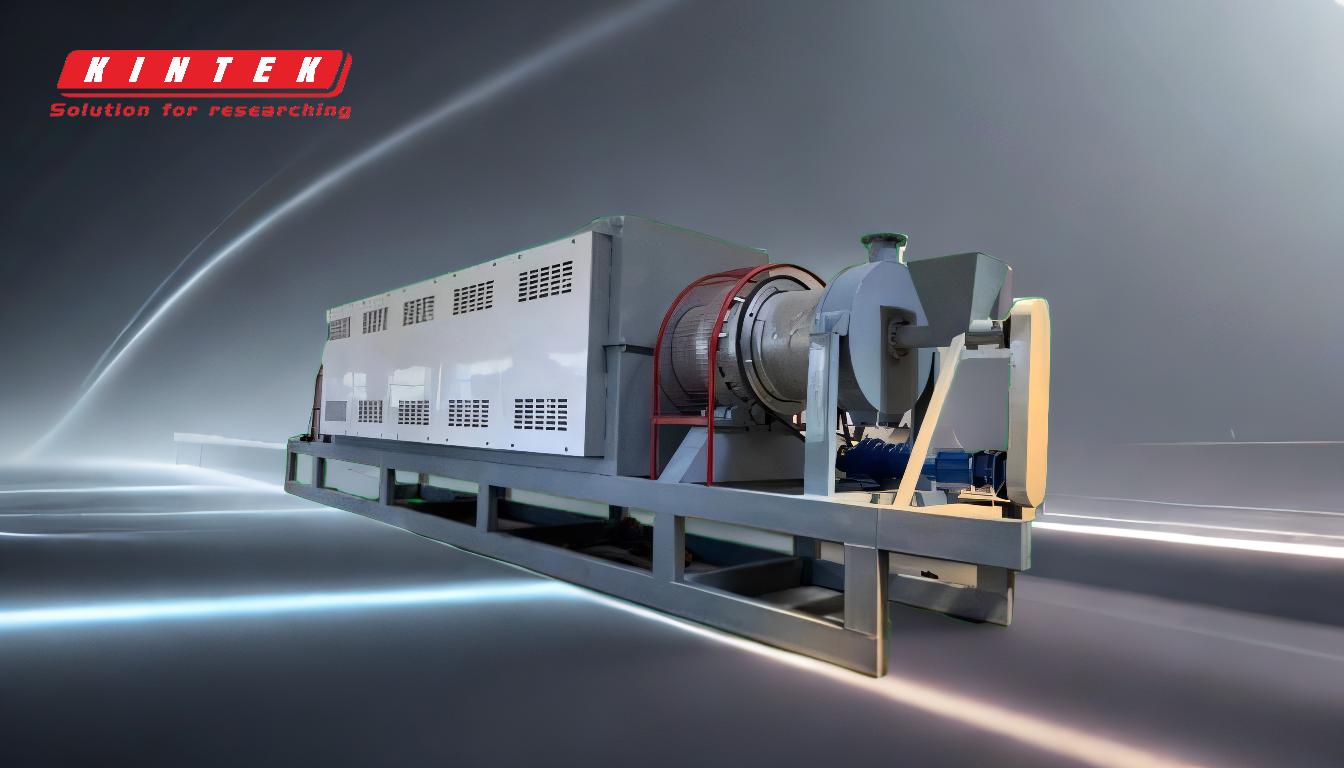

Funcionamiento del reactor de pirólisis:

-

Los trozos de neumático preparados se introducen en un reactor de pirólisis, que funciona en un entorno sin oxígeno para evitar la combustión.Los pasos clave incluyen:

- Calentamiento:El reactor se calienta a temperaturas que suelen oscilar entre 400 °C y 700 °C, lo que provoca el reblandecimiento y la desintegración del caucho.

- Vaporización:El caucho se descompone en moléculas de hidrocarburo más pequeñas, que se vaporizan y salen del reactor en forma de gases.

- Craqueo:Los gases vaporizados se someten a un craqueo térmico posterior, descomponiéndose en hidrocarburos más ligeros.

-

Los trozos de neumático preparados se introducen en un reactor de pirólisis, que funciona en un entorno sin oxígeno para evitar la combustión.Los pasos clave incluyen:

-

Recuperación del producto:

-

Los vapores producidos durante la pirólisis se procesan para recuperar productos valiosos:

- Aceite de pirólisis:Los vapores se condensan en un líquido denominado aceite de pirólisis, que puede utilizarse como combustible o refinarse posteriormente.

- Syngas:Los gases no condensables, como el metano y el hidrógeno, se recogen y se utilizan como combustible para alimentar el proceso de pirólisis o para otras necesidades energéticas.

- Negro de humo:El residuo sólido que queda en el reactor es negro de humo, un valioso material utilizado en la fabricación de neumáticos, tintas y revestimientos.

- Alambres de acero:Recuperados durante la fase de preparación, los alambres de acero se reciclan para su uso en la construcción u otras industrias.

-

Los vapores producidos durante la pirólisis se procesan para recuperar productos valiosos:

-

Requisitos energéticos y sostenibilidad:

- La pirólisis es un proceso de alto consumo energético, que requiere un importante aporte de calor para alcanzar las temperaturas necesarias.Sin embargo, el gas de síntesis producido durante la pirólisis puede utilizarse para compensar los costes energéticos, lo que hace que el proceso sea más sostenible.Además, la pirólisis reduce los residuos de los vertederos y proporciona una solución de economía circular para los neumáticos usados.

-

Aplicaciones de los productos de pirólisis:

-

Los productos derivados de la pirólisis de neumáticos tienen diversas aplicaciones:

- Aceite de pirólisis:Se utiliza como sustituto del fuelóleo industrial o como materia prima para el refinado en gasóleo o gasolina.

- Syngas:Utilizado para calefacción, generación de electricidad o como materia prima química.

- Negro de humo:Se utiliza en productos de caucho, plásticos y como pigmento en tintas y pinturas.

- Alambres de acero:Reciclado para su uso en la construcción, la automoción y la industria manufacturera.

-

Los productos derivados de la pirólisis de neumáticos tienen diversas aplicaciones:

-

Ventajas de la pirólisis de neumáticos:

- Reducción de residuos:Convierte los neumáticos no biodegradables en productos útiles, reduciendo los residuos de los vertederos.

- Recuperación de recursos:Recupera materiales valiosos como petróleo, gas y negro de humo, contribuyendo a una economía circular.

- Beneficios medioambientales:Reduce el impacto medioambiental de la eliminación de neumáticos y ofrece una alternativa a los combustibles fósiles.

-

Retos y consideraciones:

- Consumo de energía:El proceso requiere un importante aporte de energía, aunque puede compensarse parcialmente utilizando el gas de síntesis producido.

- Control de emisiones:La gestión adecuada de emisiones y subproductos es esencial para minimizar el impacto medioambiental.

- Viabilidad económica:La rentabilidad de la pirólisis de neumáticos depende del valor de mercado de los productos recuperados y de la escala de la operación.

Al comprender el proceso de pirólisis de neumáticos usados, los compradores y las partes interesadas pueden evaluar su viabilidad, sostenibilidad y beneficios económicos para la gestión de residuos y la recuperación de recursos.

Cuadro sinóptico:

| Aspecto | Detalles |

|---|---|

| Proceso | Calentamiento de neumáticos en un entorno sin oxígeno para romperlos en moléculas más pequeñas. |

| Productos clave | Aceite de pirólisis, gas de síntesis, negro de humo y alambres de acero. |

| Gama de temperaturas | 400°C a 700°C. |

| Aplicaciones | Producción de combustible, generación de energía, fabricación de caucho y construcción. |

| Ventajas | Reducción de residuos, recuperación de recursos y beneficios medioambientales. |

| Retos | Alto consumo energético, control de emisiones y viabilidad económica. |

Descubra cómo la pirólisis puede transformar su estrategia de gestión de residuos. póngase en contacto con nosotros para recibir asesoramiento experto.