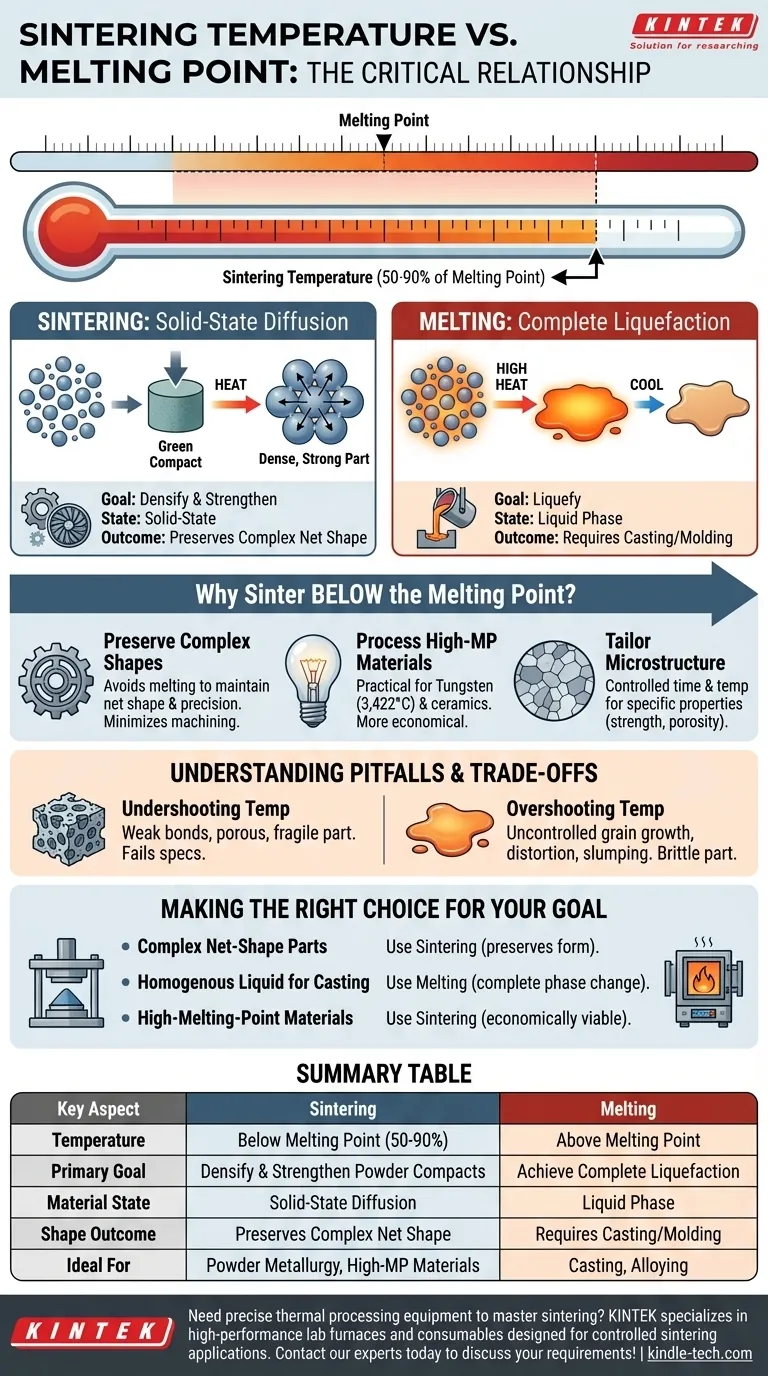

La relación crítica entre la temperatura de sinterización y el punto de fusión de un material es la de un límite cuidadosamente controlado. La sinterización es un proceso térmico que intencionalmente ocurre a una temperatura inferior al punto de fusión, típicamente entre el 50% y el 90% de la temperatura de fusión. Esta distinción no es arbitraria; es el principio fundamental que define el proceso de sinterización y lo separa de la fundición o la soldadura.

La diferencia fundamental no es solo la temperatura, sino el mecanismo. La fusión utiliza el calor para lograr un cambio de fase completo (sólido a líquido), mientras que la sinterización utiliza el calor para energizar las partículas sólidas, haciendo que se fusionen mediante difusión atómica sin llegar a licuarse nunca.

Sinterización frente a Fusión: Dos Objetivos Térmicos Diferentes

Para comprender la relación, debe entender que estos procesos están diseñados para lograr resultados fundamentalmente diferentes a nivel atómico.

Fusión: El Camino de la Licuefacción Completa

La fusión tiene un objetivo simple: calentar un material por encima de su punto de fusión hasta que se transforme completamente de sólido a líquido.

La temperatura se eleva para superar la estructura cristalina, permitiendo que los átomos se muevan libremente. Luego, este líquido se puede verter, fundir o mezclar.

Sinterización: El Camino de la Difusión en Estado Sólido

El objetivo de la sinterización es aumentar la densidad y la resistencia de una masa de polvo compactada. La temperatura se eleva a un punto lo suficientemente alto como para energizar los átomos dentro de las partículas sólidas.

Esta energía permite que los átomos migren a través de los límites donde las partículas se tocan, formando fuertes enlaces metálicos o cerámicos. El material se fusiona en una masa sólida coherente mientras permanece en estado sólido.

El Punto de Fusión como Techo Estricto

Para un proceso de sinterización estándar, el punto de fusión actúa como un límite superior estricto. Excederlo anularía el propósito, haciendo que el compacto de polvo de forma precisa se hunda, se distorsione o se convierta en un charco.

El éxito de la sinterización depende de encontrar el "punto óptimo": una temperatura lo suficientemente caliente para una difusión rápida pero seguramente por debajo del punto de fusión.

¿Por qué sinterizar por debajo del punto de fusión?

Elegir operar por debajo del punto de fusión es una decisión de ingeniería deliberada que proporciona varias ventajas clave.

Preservación de Formas Complejas

La sinterización es una parte fundamental de la metalurgia de polvos, donde los polvos se prensan primero en un "compacto verde" con una forma específica, a menudo compleja.

Al evitar la fusión, el proceso conserva esta forma neta con alta precisión, minimizando la necesidad de mecanizado posterior.

Procesamiento de Materiales de Alto Punto de Fusión

Materiales como el tungsteno (punto de fusión: 3422 °C) y muchas cerámicas técnicas son extremadamente difíciles y requieren mucha energía para fundirse y fundirse en molde.

La sinterización proporciona un método más práctico y económico para formar piezas densas y resistentes a partir de estos materiales de alto rendimiento a temperaturas significativamente más bajas.

Adaptación de la Microestructura del Material

El tiempo y la temperatura controlados de la sinterización permiten un control preciso sobre la microestructura final del material.

Esto permite la ingeniería de propiedades específicas como la dureza, la resistencia e incluso la porosidad controlada, que son difíciles de lograr mediante la simple fusión y solidificación.

Comprensión de las Trampas y Compensaciones

La ventana de temperatura para una sinterización exitosa suele ser estrecha, y la desviación conlleva consecuencias significativas.

El Riesgo de No Alcanzar la Temperatura

Si la temperatura de sinterización es demasiado baja, la difusión atómica será insuficiente. Los enlaces entre las partículas serán débiles, dejando una pieza porosa y mecánicamente frágil.

Esto da como resultado un componente que no cumple con las especificaciones de densidad y resistencia.

El Riesgo de Exceder la Temperatura

Si la temperatura es demasiado alta y se acerca al punto de fusión, puede provocar un crecimiento de grano rápido y descontrolado, lo que puede hacer que el material se vuelva quebradizo.

Peor aún, cualquier fusión localizada o parcial puede hacer que la pieza se distorsione, se contraiga de manera desigual o pierda su forma prevista por completo.

La Ecuación de Energía y Control

Aunque la sinterización requiere un control preciso, generalmente es más eficiente energéticamente que fundir y fundir completamente un volumen equivalente de material.

Esta compensación, al intercambiar la fuerza bruta del calor alto por la precisión de la energía térmica controlada, es un motor principal para su uso en la producción en masa.

Tomar la Decisión Correcta para su Objetivo

Su elección entre aprovechar la sinterización o la fusión depende enteramente de su objetivo final para el material.

- Si su enfoque principal es crear piezas complejas de forma neta a partir de polvos: La sinterización es su proceso ideal, ya que funciona por debajo del punto de fusión para preservar la forma y controlar las propiedades.

- Si su enfoque principal es crear un líquido homogéneo para fundir en un molde simple: La fusión es el primer paso necesario, ya que requiere un cambio de fase completo de sólido a líquido.

- Si su enfoque principal es fabricar piezas a partir de materiales con puntos de fusión extremadamente altos: La sinterización proporciona el único camino viable económica y técnicamente.

Dominar la relación entre la temperatura de sinterización y el punto de fusión es la clave para desbloquear todo el potencial del procesamiento moderno de materiales.

Tabla Resumen:

| Aspecto Clave | Sinterización | Fusión |

|---|---|---|

| Temperatura | Por debajo del punto de fusión (50-90%) | Por encima del punto de fusión |

| Objetivo Principal | Densificar y Fortalecer Compactos de Polvo | Lograr la Licuefacción Completa |

| Estado del Material | Difusión en Estado Sólido | Fase Líquida |

| Resultado de la Forma | Preserva la Forma Neta Compleja | Requiere Fundición/Moldeado |

| Ideal Para | Metalurgia de Polvos, Materiales de Alto PF (ej. Tungsteno) | Fundición, Aleación |

¿Necesita equipos de procesamiento térmico precisos para dominar la sinterización? KINTEK se especializa en hornos de laboratorio de alto rendimiento y consumibles diseñados para aplicaciones de sinterización controlada. Nuestras soluciones le ayudan a lograr una densidad y resistencia óptimas mientras evita las trampas de temperaturas incorrectas. ¡Contacte a nuestros expertos hoy para discutir los requisitos específicos de su material y aplicación!

Guía Visual

Productos relacionados

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Qué hace que la zirconia sea translúcida? La ciencia detrás de la estética dental moderna

- ¿Cuál es el tiempo de sinterización de la zirconia? Una guía para una cocción precisa para resultados óptimos

- ¿Cuál es el efecto de la temperatura de sinterización de la zirconia? Domine la clave de la fuerza y la estabilidad

- ¿Cuál es la temperatura de sinterización de la zirconia? Dominando el protocolo para restauraciones dentales perfectas

- ¿Qué son las manchas blancas en la zirconia después del sinterizado? Una guía para diagnosticar y prevenir defectos