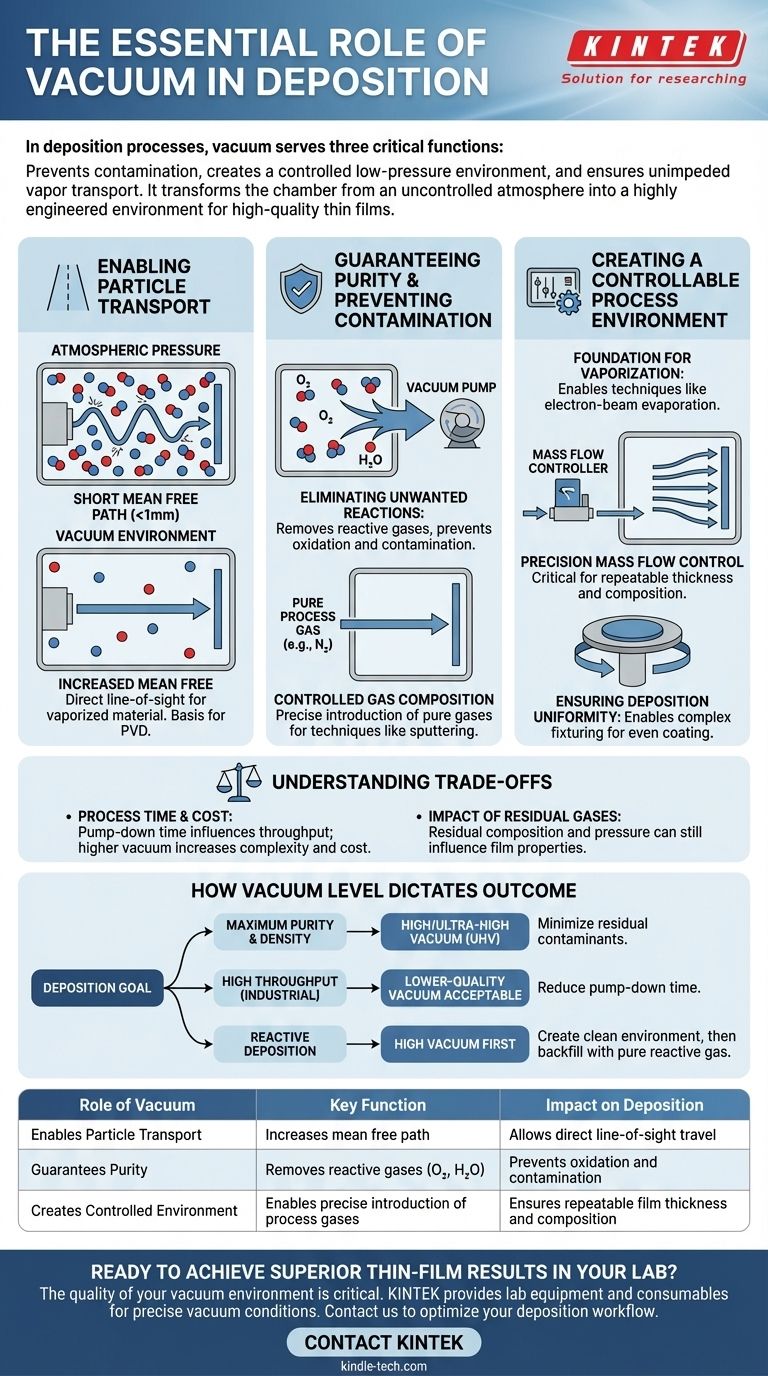

En los procesos de deposición, el vacío cumple tres funciones críticas: previene la contaminación al eliminar los gases atmosféricos no deseados, crea un entorno controlado de baja presión para generar y manipular vapores, y asegura que el material vaporizado pueda viajar sin impedimentos desde la fuente hasta el sustrato. Sin un vacío, la mayoría de los procesos modernos de deposición de película delgada serían química y físicamente imposibles.

El papel esencial de un vacío es transformar la cámara de deposición de una atmósfera reactiva y descontrolada a un entorno altamente diseñado. No es simplemente un espacio vacío, sino el ingrediente fundamental que permite la pureza, el transporte y el control necesarios para crear películas delgadas de alta calidad.

Habilitando el Transporte de Partículas: El Camino Libre Medio

El Problema a Presión Atmosférica

A presión atmosférica estándar, el aire está denso con moléculas como nitrógeno, oxígeno y vapor de agua. Estas partículas están en movimiento constante y aleatorio.

Un átomo vaporizado de una fuente de deposición colisionaría con estas moléculas de aire miles de millones de veces por segundo. Su camino libre medio —la distancia promedio que puede recorrer antes de una colisión— es inferior a un milímetro.

La Solución del Vacío

Al extraer la gran mayoría de las moléculas de aire, un vacío aumenta drásticamente el camino libre medio.

Esto permite que el material de recubrimiento vaporizado viaje en una línea recta e ininterrumpida desde la fuente hasta el sustrato. Este viaje de línea de visión directa es la base de casi todas las técnicas de deposición física de vapor (PVD).

Garantizando la Pureza y Previniendo la Contaminación

Eliminación de Reacciones no Deseadas

Muchos materiales, especialmente cuando se calientan hasta el punto de vaporización, son altamente reactivos. En aire abierto, se oxidarían instantáneamente o formarían otros compuestos, contaminando la película y alterando sus propiedades.

Un vacío elimina estos gases reactivos, sobre todo el oxígeno y el vapor de agua, creando un entorno químicamente inerte. Esto asegura que la película depositada esté compuesta puramente del material fuente previsto.

Control de la Composición de Gas y Vapor

Una vez que se establece un vacío inicial, la cámara se convierte en una pizarra en blanco. Esto permite la introducción precisa de gases específicos de alta pureza necesarios para el proceso.

Para técnicas como la pulverización catódica (sputtering) o la deposición reactiva, el vacío hace posible crear un entorno de plasma controlado a baja presión o introducir un gas reactivo específico (como nitrógeno para crear nitruro de titanio) sin temor a la contaminación de la atmósfera.

Creando un Entorno de Proceso Controlable

La Base para la Vaporización

Muchos métodos utilizados para generar vapores, como la evaporación por haz de electrones, solo pueden funcionar en vacío. Los haces de electrones de alta energía se dispersarían y disiparían en presencia de aire.

Control de Flujo Másico de Precisión

El entorno de baja presión permite un control extremadamente preciso sobre la cantidad de gas de proceso o vapor que ingresa a la cámara. Este control sobre el flujo másico es fundamental para lograr un espesor de película, composición y propiedades del material repetibles.

Asegurando la Uniformidad de la Deposición

Dentro del vacío, los sustratos a menudo se sujetan mediante utillaje (fixturing) complejo que los hace rotar o moverlos en relación con la fuente de vapor.

Este movimiento asegura que el recubrimiento se aplique uniformemente sobre superficies complejas o sobre muchos sustratos a la vez. Dicho movimiento mecánico controlado sería impráctico sin el entorno de baja densidad de partículas de un vacío.

Comprender las Compensaciones

Tiempo de Proceso y Rendimiento (Throughput)

Lograr un vacío de alta calidad no es instantáneo. El tiempo de "bombeo" (pump-down) necesario para eliminar los gases atmosféricos puede ser una porción significativa del ciclo total del proceso.

La complejidad del utillaje y el tamaño de la cámara influyen directamente en este tiempo de bombeo, creando una compensación entre la capacidad del sustrato y el rendimiento general.

Complejidad y Costo del Equipo

Los sistemas de vacío —incluyendo cámaras, bombas, válvulas y medidores— son complejos y costosos de comprar, operar y mantener. Cuanto mayor sea el nivel de vacío deseado (p. ej., vacío ultra alto), mayor será el costo y la complejidad.

El Impacto de los Gases Residuales

Ningún vacío es perfecto. Siempre quedará algo de gas residual en la cámara. La composición y presión de este gas aún pueden influir sutilmente en las propiedades de la película depositada, haciendo que la calidad del vacío sea un parámetro crítico del proceso.

Cómo el Nivel de Vacío Dicta su Resultado

La elección del nivel de vacío es una decisión estratégica basada en los objetivos de su proceso de deposición.

- Si su enfoque principal es la máxima pureza y densidad de la película: Debe utilizar un vacío alto o ultra alto (UHV) para minimizar la incorporación de contaminantes de gas residual en su película.

- Si su enfoque principal es el alto rendimiento para el recubrimiento industrial: Un vacío de menor calidad puede ser aceptable para reducir el tiempo de bombeo, siempre que el material de recubrimiento no sea altamente reactivo con el aire o el agua residual.

- Si está realizando deposición reactiva: Primero se necesita un alto vacío para crear un entorno limpio, que luego se rellena con una cantidad controlada con precisión de un gas reactivo puro.

En última instancia, el vacío es la base invisible pero esencial sobre la que se construye toda la tecnología moderna de película delgada.

Tabla Resumen:

| Rol del Vacío | Función Clave | Impacto en la Deposición |

|---|---|---|

| Habilita el Transporte de Partículas | Aumenta el camino libre medio para el material vaporizado | Permite el viaje de línea de visión directa desde la fuente hasta el sustrato |

| Garantiza la Pureza | Elimina gases reactivos (oxígeno, vapor de agua) | Previene la oxidación y contaminación de la película |

| Crea Entorno Controlado | Permite la introducción precisa de gases de proceso | Asegura un espesor de película y composición repetibles |

¿Listo para lograr resultados superiores de película delgada en su laboratorio?

La calidad de su entorno de vacío es fundamental para el éxito de sus procesos de deposición. KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles que necesita para crear y mantener las condiciones de vacío precisas esenciales para recubrimientos de alta pureza.

Contáctenos hoy para discutir cómo nuestras soluciones pueden ayudarle a optimizar su flujo de trabajo de deposición, mejorar la calidad de la película y aumentar el rendimiento.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

La gente también pregunta

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes