En los procesos de deposición, el papel principal de un vacío es crear un entorno ultralimpio y controlado con precisión. Al evacuar una cámara, eliminamos sistemáticamente los gases atmosféricos y otros contaminantes. Este acto de eliminación es fundamental para garantizar la pureza de la película final y permitir un control preciso sobre la presión, la composición y el flujo de los gases necesarios para la deposición en sí.

La función de un vacío no es simplemente crear el vacío, sino establecer un control absoluto sobre el mundo microscópico. Al eliminar la interferencia atmosférica, usted obtiene la capacidad de dictar la pureza, la estructura y la uniformidad de una película, lo cual es imposible en condiciones atmosféricas normales.

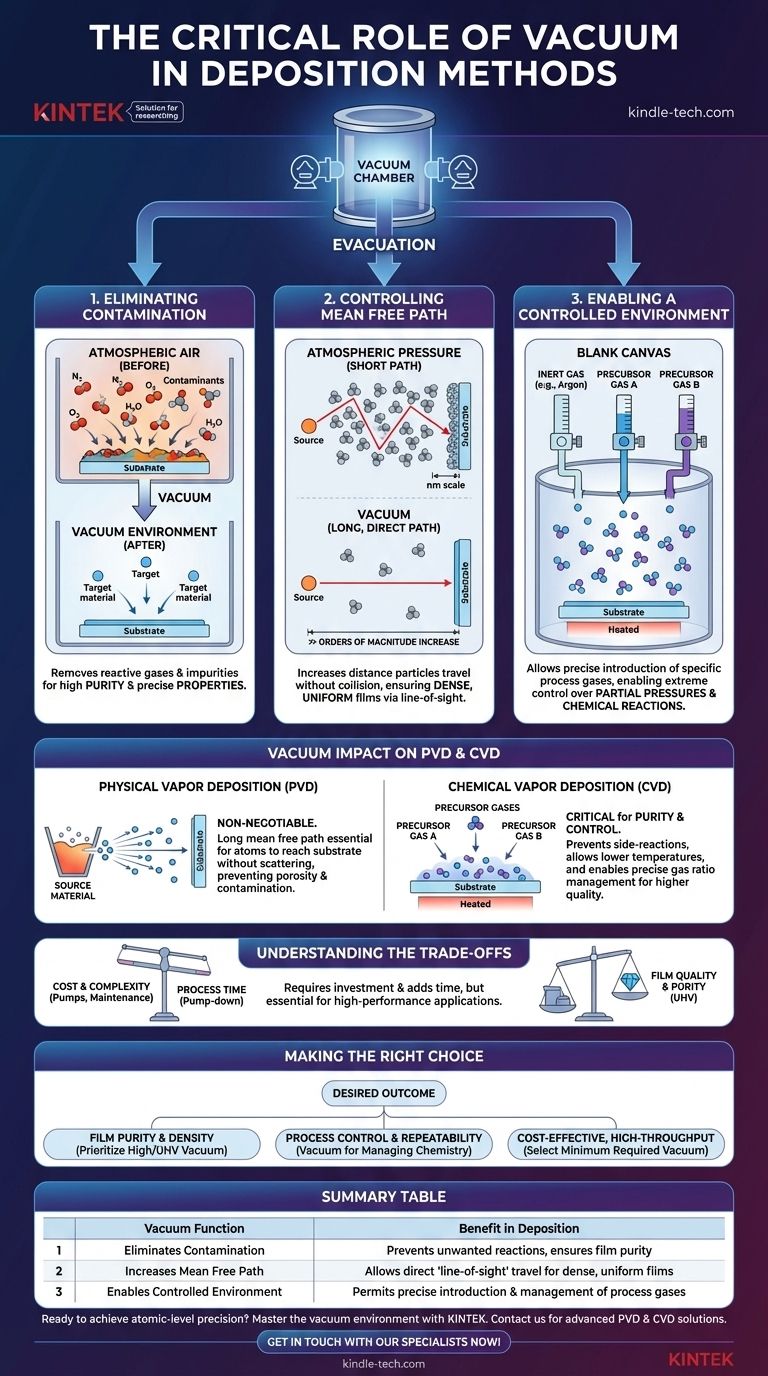

El Propósito Fundamental del Vacío

Un vacío es el punto de partida necesario para casi toda deposición de películas delgadas de alta calidad. Aborda varios desafíos fundamentales de física y química que de otro modo harían que el proceso fuera poco confiable o imposible.

Eliminación de la Contaminación

El aire atmosférico es una mezcla densa de gases, principalmente nitrógeno y oxígeno, junto con vapor de agua y otros elementos traza. Estos son contaminantes altamente reactivos.

Si se dejan en la cámara, estas moléculas atmosféricas bombardearían el sustrato y reaccionarían con el material que se deposita. Esto crea óxidos y nitruros no deseados, lo que compromete la pureza y altera las propiedades eléctricas, ópticas o mecánicas deseadas de la película.

Control del Camino Libre Medio

El camino libre medio es la distancia promedio que una partícula puede viajar antes de colisionar con otra partícula. A presión atmosférica, esta distancia es increíblemente corta: en la escala de nanómetros.

En un vacío, la densidad de partículas se reduce drásticamente, aumentando el camino libre medio en muchos órdenes de magnitud. Esto permite que los átomos pulverizados o evaporados de una fuente viajen en una línea recta e ininterrumpida hasta el sustrato. Este viaje de "línea de visión" es fundamental para crear películas densas y uniformes.

Habilitación de un Entorno de Proceso Controlado

Una vez que se eliminan los gases atmosféricos no deseados, la cámara se convierte en un lienzo en blanco. Esto permite la introducción precisa de gases de proceso específicos.

Ya sea un gas inerte de alta pureza como el Argón para un plasma de pulverización catódica o una mezcla de gases precursores para la Deposición Química de Vapor (CVD), el vacío garantiza que las únicas moléculas presentes sean aquellas que usted introdujo intencionalmente. Esto permite un control extremo sobre las presiones parciales y las reacciones químicas.

Cómo Afecta el Vacío a los Procesos de Deposición

Los principios de pureza y control se aplican a todos los métodos de deposición por vacío, pero su importancia específica varía ligeramente entre las dos categorías principales: Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

En la Deposición Física de Vapor (PVD)

Los métodos PVD, como la pulverización catódica y la evaporación, implican la expulsión o ebullición física de átomos de un material fuente, que luego viajan al sustrato.

Un vacío es innegociable para PVD. El largo camino libre medio es esencial para que los átomos fuente lleguen al sustrato sin ser dispersados por las moléculas de aire. Sin él, la tasa de deposición se desplomaría y la película resultante sería porosa y estaría fuertemente contaminada.

En la Deposición Química de Vapor (CVD)

La CVD implica la introducción de gases precursores que reaccionan en un sustrato calentado para formar la película deseada. Si bien algunos procesos CVD pueden ocurrir a presión atmosférica (APCVD), las aplicaciones de alto rendimiento dependen de un vacío.

En un proceso CVD basado en vacío, el beneficio principal es la pureza y el control. La eliminación del aire previene reacciones secundarias no deseadas. También permite temperaturas de proceso mucho más bajas y un control preciso sobre el flujo y la proporción de los gases precursores, lo que conduce a películas de mayor calidad y más uniformes.

Comprensión de las Compensaciones

Si bien es esencial, la implementación de un sistema de vacío introduce sus propios desafíos de ingeniería y económicos que representan una compensación crítica.

Costo y Complejidad

Los sistemas de vacío son complejos y costosos. Requieren una serie de bombas (bombas de vacío primario y bombas de alto vacío), junto con manómetros, válvulas y sellos sofisticados. El mantenimiento de estos sistemas es un costo operativo significativo.

Tiempo de Proceso (Rendimiento)

Evacuar una cámara hasta el nivel de presión deseado, conocido como tiempo de bombeo, no es instantáneo. Esto añade una cantidad significativa de tiempo a cada ciclo de deposición, lo que puede ser un cuello de botella en entornos de fabricación de alto rendimiento.

El "Nivel" de Vacío Requerido

No todos los procesos requieren el mismo nivel de vacío. Un recubrimiento metálico simple mediante pulverización catódica puede requerir solo un vacío bajo o medio. En contraste, el crecimiento de una película semiconductora de cristal único perfecta para un microprocesador de alta gama requiere un vacío ultra alto (UHV) para lograr la pureza necesaria. El nivel de vacío requerido es siempre una compensación entre la calidad de la película, el costo y el tiempo de proceso.

Tomar la Decisión Correcta para su Objetivo

El nivel de vacío y el énfasis que usted ponga en él deben estar directamente relacionados con el resultado deseado de su película.

- Si su enfoque principal es la pureza y densidad de la película: Debe priorizar un vacío alto o ultra alto para minimizar la contaminación por gases residuales y maximizar el camino libre medio.

- Si su enfoque principal es el control del proceso y la repetibilidad: El vacío es su herramienta clave para gestionar las presiones parciales y garantizar que la química en fase gaseosa sea idéntica de una ejecución a la siguiente.

- Si su enfoque principal es el recubrimiento rentable y de alto rendimiento: Debe seleccionar el nivel mínimo de vacío que logre las especificaciones de película objetivo para reducir el tiempo de bombeo y los costos del equipo.

En última instancia, dominar el entorno de vacío es dominar el arte de crear materiales con precisión a nivel atómico.

Tabla Resumen:

| Función del Vacío | Beneficio en la Deposición |

|---|---|

| Elimina la Contaminación | Previene reacciones no deseadas, asegura la pureza de la película |

| Aumenta el Camino Libre Medio | Permite el viaje directo de 'línea de visión' para películas densas y uniformes |

| Permite un Entorno Controlado | Permite la introducción y gestión precisas de los gases de proceso |

¿Listo para lograr precisión a nivel atómico en su laboratorio?

Dominar el entorno de vacío es clave para crear películas delgadas de alto rendimiento y alta pureza. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles que necesita para procesos confiables de Deposición Física de Vapor (PVD) y Deposición Química de Vapor (CVD).

Nuestros expertos pueden ayudarle a seleccionar las soluciones de vacío adecuadas para cumplir sus objetivos específicos de pureza, control y rendimiento. Contáctenos hoy para discutir su aplicación y descubrir cómo KINTEK puede mejorar las capacidades de su laboratorio.

¡Póngase en contacto con nuestros especialistas ahora!

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores