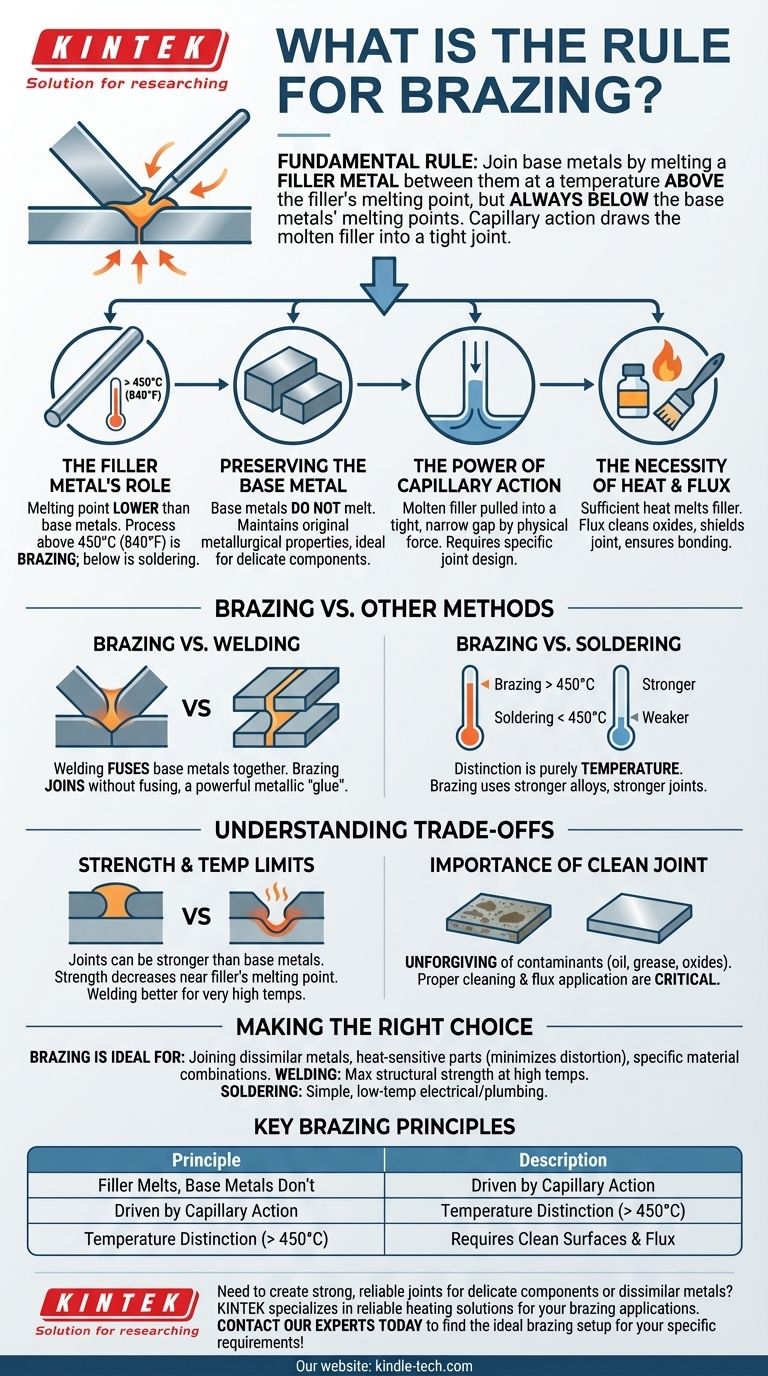

La regla fundamental de la soldadura fuerte (brazing) es unir dos o más metales base calentando y fundiendo un metal de aportación entre ellos. Crucialmente, la temperatura se mantiene lo suficientemente alta para fundir el metal de aportación, pero siempre por debajo del punto de fusión de los metales base que se unen. El metal de aportación fundido es luego arrastrado hacia la unión ajustada por acción capilar, creando un fuerte enlace metalúrgico a medida que se enfría.

El principio central no es fusionar los materiales base. En cambio, la soldadura fuerte utiliza un metal de aportación como un potente "pegamento" metálico, que es arrastrado a un espacio limpio y estrecho para formar una unión que a menudo es tan fuerte como los propios metales base.

Los principios fundamentales de una soldadura fuerte exitosa

Para comprender verdaderamente la regla de la soldadura fuerte, debes comprender la interacción de cuatro elementos clave: el metal de aportación, el metal base, el calor y el concepto de acción capilar.

El papel del metal de aportación

El metal de aportación, o aleación de soldadura fuerte, se elige específicamente para tener un punto de fusión más bajo que los metales base.

La distinción técnica entre soldadura fuerte y soldadura blanda se define por la temperatura. Si el metal de aportación se funde por encima de 450°C (840°F), el proceso se considera soldadura fuerte. Por debajo de esta temperatura, se define como soldadura blanda.

Preservación del metal base

Este es el concepto más crítico que separa la soldadura fuerte de la soldadura por fusión. Los metales base no se funden.

Debido a que los materiales base permanecen sólidos, sus propiedades metalúrgicas originales se mantienen en gran medida. Esto hace que la soldadura fuerte sea ideal para unir componentes delicados o de paredes delgadas que se distorsionarían o destruirían por el alto calor de la soldadura por fusión.

El poder de la acción capilar

La soldadura fuerte funciona debido a una fuerza física llamada acción capilar. Esta es la misma fuerza que arrastra el agua hacia una toalla de papel.

Cuando el metal de aportación se vuelve líquido, es arrastrado naturalmente hacia el espacio estrecho y uniforme entre las dos piezas de metal base. Para que esto funcione eficazmente, la unión debe diseñarse con una holgura muy específica y ajustada.

La necesidad de calor y fundente

Se requiere suficiente calor para fundir el metal de aportación y permitir que fluya. Este calor se aplica ampliamente al área de la unión, no se concentra en un solo punto como en la soldadura por fusión.

Las superficies metálicas deben estar perfectamente limpias para que se forme una unión. Se aplica un agente químico llamado fundente antes de calentar. El fundente se funde, limpia los óxidos del metal base y protege la unión del oxígeno durante el calentamiento, permitiendo que el metal de aportación se una directamente al material base.

Soldadura fuerte vs. otros métodos de unión

Comprender la regla central de la soldadura fuerte se vuelve más claro al compararla con otros métodos comunes.

Soldadura fuerte vs. soldadura por fusión

La soldadura por fusión une metales base. Funciona fundiendo los bordes de los materiales base, a menudo junto con un metal de aportación, para formar una única pieza de metal homogénea al enfriarse.

La soldadura fuerte une metales base sin fusionarlos. Es un proceso de unión que deja intactos los materiales base.

Soldadura fuerte vs. soldadura blanda

La distinción aquí se basa puramente en la temperatura. Ambos procesos siguen el mismo principio de fundir un metal de aportación que es arrastrado a una unión por acción capilar.

Sin embargo, las temperaturas más altas utilizadas en la soldadura fuerte emplean aleaciones de aportación más fuertes, lo que resulta en una unión significativamente más resistente que una soldada blanda.

Comprendiendo las ventajas y desventajas

Aunque potente, la soldadura fuerte no es la solución para todas las aplicaciones. Comprender sus limitaciones es clave para usarla correctamente.

Límites de resistencia y temperatura

Una unión soldada fuerte correctamente puede ser más resistente que los propios metales base. Sin embargo, la resistencia de la unión disminuye rápidamente a medida que la temperatura de servicio se acerca al punto de fusión del metal de aportación.

Las uniones soldadas por fusión son superiores para aplicaciones que requieren alta resistencia a temperaturas muy elevadas.

La importancia de una unión limpia

La soldadura fuerte no perdona los contaminantes. Cualquier aceite, grasa u óxidos en la superficie de los metales base impedirá la acción capilar y evitará que el metal de aportación moje y se una a las superficies.

La limpieza y preparación adecuadas de la unión son absolutamente críticas para una soldadura fuerte exitosa.

Tomar la decisión correcta para su aplicación

Aplicar la regla de la soldadura fuerte de manera efectiva significa elegirla por las razones correctas.

- Si su objetivo principal es unir metales diferentes o piezas sensibles al calor: La soldadura fuerte suele ser superior porque su menor y más difusa entrada de calor evita la distorsión y puede unir materiales que no pueden soldarse por fusión.

- Si su objetivo principal es la máxima resistencia estructural a altas temperaturas: La soldadura por fusión es la opción adecuada, ya que fusiona directamente los metales base en una sola pieza.

- Si su objetivo principal es una conexión eléctrica o de fontanería sencilla y de baja temperatura: La soldadura blanda es el método más fácil y económico.

En última instancia, recordar que el objetivo es fundir el metal de aportación y no el metal base es la clave para aplicar correctamente la soldadura fuerte y crear uniones excepcionalmente fuertes y limpias.

Tabla resumen:

| Principio clave de la soldadura fuerte | Descripción |

|---|---|

| El metal de aportación se funde, los metales base no | La regla fundamental: el calor se controla para fundir la aleación de aportación pero no los materiales base. |

| Impulsado por acción capilar | El metal de aportación fundido es arrastrado a un espacio de unión ajustado, creando un fuerte enlace metalúrgico. |

| Distinción de temperatura | La soldadura fuerte utiliza metales de aportación que se funden por encima de 450°C (840°F); por debajo de esto es soldadura blanda. |

| Requiere superficies limpias y fundente | La limpieza adecuada y la aplicación de fundente son críticas para prevenir óxidos y asegurar una unión exitosa. |

¿Necesita crear uniones fuertes y fiables para componentes delicados o metales diferentes?

El control preciso de la temperatura requerido para una soldadura fuerte exitosa depende de equipos de alta calidad. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones de calentamiento fiables perfectas para sus aplicaciones de soldadura fuerte.

¡Contacte a nuestros expertos hoy para encontrar la configuración de soldadura fuerte ideal para sus materiales y requisitos específicos!

Guía Visual

Productos relacionados

- Horno de grafito para vacío y descarga inferior para materiales de carbono

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de grafización de vacío de grafito vertical grande

- Horno de tubo de cuarzo de laboratorio de 1700 ℃ con horno tubular de tubo de alúmina

- Horno de Mufla de 1200℃ para Laboratorio

La gente también pregunta

- ¿Por qué el grafito tiene un alto punto de fusión? El poder de su estructura covalente gigante

- ¿Cuál es la propiedad térmica del grafito? Dominando la gestión del calor extremo

- ¿Cuáles son 3 desventajas de usar biomasa como combustible? Desafíos clave para su estrategia energética

- ¿Qué es la soldadura fuerte (brazing)? Una guía para la unión de metales fuerte y precisa para aplicaciones de alto rendimiento

- ¿Cuáles son los métodos de eliminación de lodos? Una guía sobre vertido, incineración y reutilización beneficiosa