En esencia, la sinterización es un proceso de fabricación que transforma un compacto de material en polvo en un objeto sólido y denso mediante el uso de calor y presión. Fundamentalmente, esto se logra sin fundir el material principal, lo que permite la creación de piezas a partir de metales y cerámicas con puntos de fusión extremadamente altos.

El principio central de la sinterización es calentar un compacto de polvo conformado a una temperatura alta, justo por debajo de su punto de fusión. Este calor energiza los átomos, haciendo que se difundan a través de las superficies de las partículas, fusionándolas y reduciendo drásticamente la porosidad interna del material.

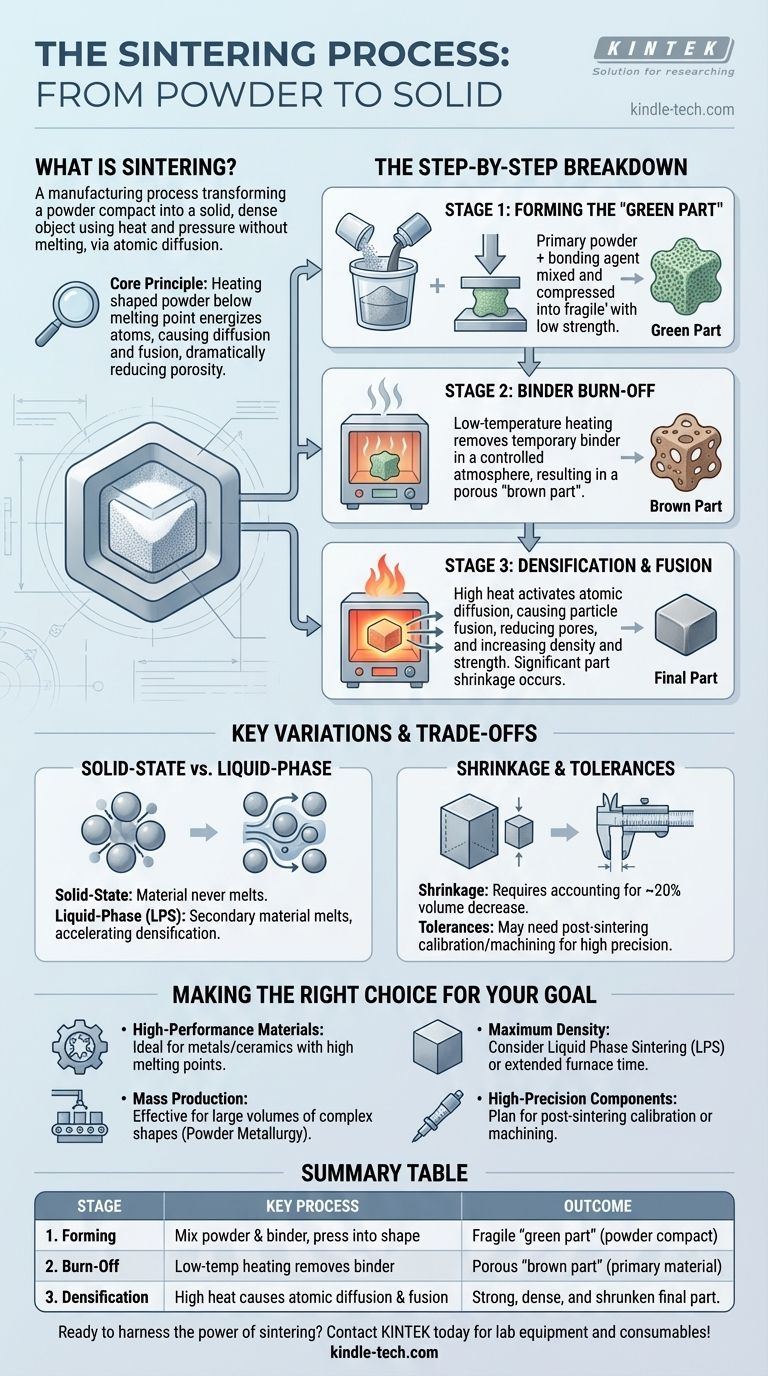

El Proceso de Sinterización: Un desglose paso a paso

La sinterización no es una acción única, sino una secuencia de etapas cuidadosamente controladas. Cada paso es fundamental para transformar el polvo suelto en un componente fuerte y funcional.

Etapa 1: Formación de la "Pieza Verde"

El proceso comienza creando una versión inicial y frágil del componente final, a menudo denominada "pieza verde" o "compacto de polvo".

Un polvo primario, que es el material base de la pieza final, se mezcla con un agente aglutinante temporal. Este aglutinante puede ser cera, un polímero u otra sustancia que mantiene temporalmente unidas las partículas de polvo.

Luego, esta mezcla se comprime en la forma deseada utilizando métodos como herramientas de prensado, moldes o incluso técnicas de impresión 3D. La pieza verde resultante es lo suficientemente sólida como para manipularse, pero tiene baja resistencia y alta porosidad.

Etapa 2: Quema del Aglutinante

Una vez formada la pieza verde, entra en un horno con una atmósfera controlada para el ciclo de calentamiento.

La fase inicial de calentamiento se produce a una temperatura relativamente baja. El objetivo principal aquí es quemar o evaporar cuidadosamente el agente aglutinante temporal que se utilizó para formar la pieza verde.

Después de eliminar el aglutinante, la pieza a menudo se denomina "pieza marrón". Sigue siendo porosa y frágil, compuesta solo por el polvo del material primario.

Etapa 3: Densificación y Fusión

Este es el núcleo del proceso de sinterización, donde el material obtiene su fuerza y densidad finales.

La temperatura en el horno se eleva significativamente, acercándose, pero sin alcanzar, el punto de fusión del material primario. Este calor intenso activa un proceso llamado difusión atómica.

Los átomos migran a través de las superficies de las partículas de polvo individuales, haciendo que los puntos de contacto entre ellas crezcan y finalmente se fusionen. Esta fusión acerca los centros de las partículas, eliminando sistemáticamente los poros entre ellas.

El resultado es una masa única y unificada con una densidad y resistencia significativamente mayores. La pieza se encoge de tamaño a medida que se produce esta densificación.

Comprender las Variaciones Clave y las Compensaciones

Si bien el principio sigue siendo el mismo, comprender los matices de la sinterización es clave para controlar las propiedades finales de la pieza. Este proceso implica inherentemente compensaciones entre el costo, la precisión y el rendimiento del material.

Sinterización en Estado Sólido vs. en Fase Líquida

El método principal descrito es la sinterización en estado sólido, donde el material principal nunca se funde.

Una variación común es la Sinterización en Fase Líquida (LPS). En esta técnica, un material secundario con un punto de fusión más bajo se mezcla con el polvo primario. Durante el calentamiento, este material secundario se funde y fluye hacia los huecos entre las partículas primarias sólidas, actuando como un potente agente aglutinante que acelera la densificación.

El Desafío de la Contracción

Una consecuencia fundamental de la sinterización es la contracción de la pieza. A medida que se eliminan los poros y el material se densifica, el volumen total del componente disminuye.

Esta contracción puede ser sustancial, a menudo alrededor del 20%, y debe tenerse en cuenta durante el diseño inicial del molde o la forma de la pieza verde.

Lograr Tolerancias Estrechas

Debido a la contracción inherente, lograr dimensiones finales precisas directamente desde el horno puede ser difícil.

Si una pieza requiere tolerancias muy estrictas, a menudo es necesario un paso de calibración posterior a la sinterización. Esto puede implicar volver a prensar la pieza enfriada en una matriz de alta precisión para ajustar sus dimensiones finales o realizar operaciones de mecanizado secundarias.

Tomar la Decisión Correcta para su Objetivo

Aplicar la sinterización de manera efectiva requiere alinear el proceso con sus objetivos específicos de fabricación.

- Si su enfoque principal es trabajar con materiales de alto rendimiento: La sinterización es la opción ideal para metales y cerámicas con puntos de fusión extremadamente altos (como tungsteno o carburos) que son difíciles o imposibles de procesar con la fundición tradicional.

- Si su enfoque principal es la producción en masa de formas complejas: La metalurgia de polvos, que se basa en la sinterización, es muy eficaz para crear grandes volúmenes de piezas metálicas pequeñas e intrincadas con una buena consistencia dimensional.

- Si su enfoque principal es lograr la máxima densidad de la pieza: Considere utilizar la Sinterización en Fase Líquida (LPS) o extender el tiempo y la temperatura en el horno para minimizar la porosidad residual y crear un componente final más fuerte.

- Si su enfoque principal son los componentes de alta precisión: Debe planificar operaciones secundarias como la calibración o el mecanizado después de la etapa de sinterización para cumplir con tolerancias dimensionales estrictas.

En última instancia, la sinterización es una poderosa herramienta de fabricación que permite la creación de componentes robustos a partir de materiales en polvo al alterar fundamentalmente su estructura interna.

Tabla de Resumen:

| Etapa | Proceso Clave | Resultado |

|---|---|---|

| 1. Formación | El polvo se mezcla con un aglutinante y se prensa en una "pieza verde". | Un compacto de polvo frágil y conformado. |

| 2. Quema | El calentamiento a baja temperatura elimina el aglutinante temporal. | Una "pieza marrón" porosa de material primario. |

| 3. Densificación | El calor intenso provoca la difusión atómica, fusionando las partículas. | Una pieza final fuerte, densa y contraída. |

¿Listo para aprovechar el poder de la sinterización para su laboratorio o línea de producción?

En KINTEK, nos especializamos en el equipo de laboratorio y los consumibles que hacen posibles procesos avanzados como la sinterización. Ya sea que esté desarrollando nuevos materiales o produciendo en masa componentes complejos, nuestra experiencia y soluciones de alta calidad están diseñadas para satisfacer las necesidades específicas de su laboratorio.

Contáctenos hoy para discutir cómo podemos apoyar sus proyectos con equipos y consumibles confiables, asegurando que logre resultados superiores.

Guía Visual

Productos relacionados

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

La gente también pregunta

- ¿Cuáles son los peligros de calentar en un laboratorio? Protocolos de seguridad esenciales para prevenir quemaduras, incendios y explosiones

- ¿Cuál es el proceso de pirólisis lenta? Una guía para maximizar la producción de biocarbón

- ¿Qué es la sinterización de polvos metálicos? Fusionar partículas metálicas para componentes de alto rendimiento

- ¿Cuál es una ventaja del moldeo por inyección? Lograr producción de gran volumen con una eficiencia inigualable

- ¿Cómo se crea el plasma en la pulverización catódica con magnetrón? El motor para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de usar agua desionizada en HHIP? Densidad superior e integridad microestructural

- ¿Cuáles son los fallos relacionados con las operaciones de tratamiento térmico? Prevenir la distorsión, el agrietamiento y las manchas blandas

- ¿Qué afecta el punto de fusión de una sustancia? Descubra los factores y fuerzas clave