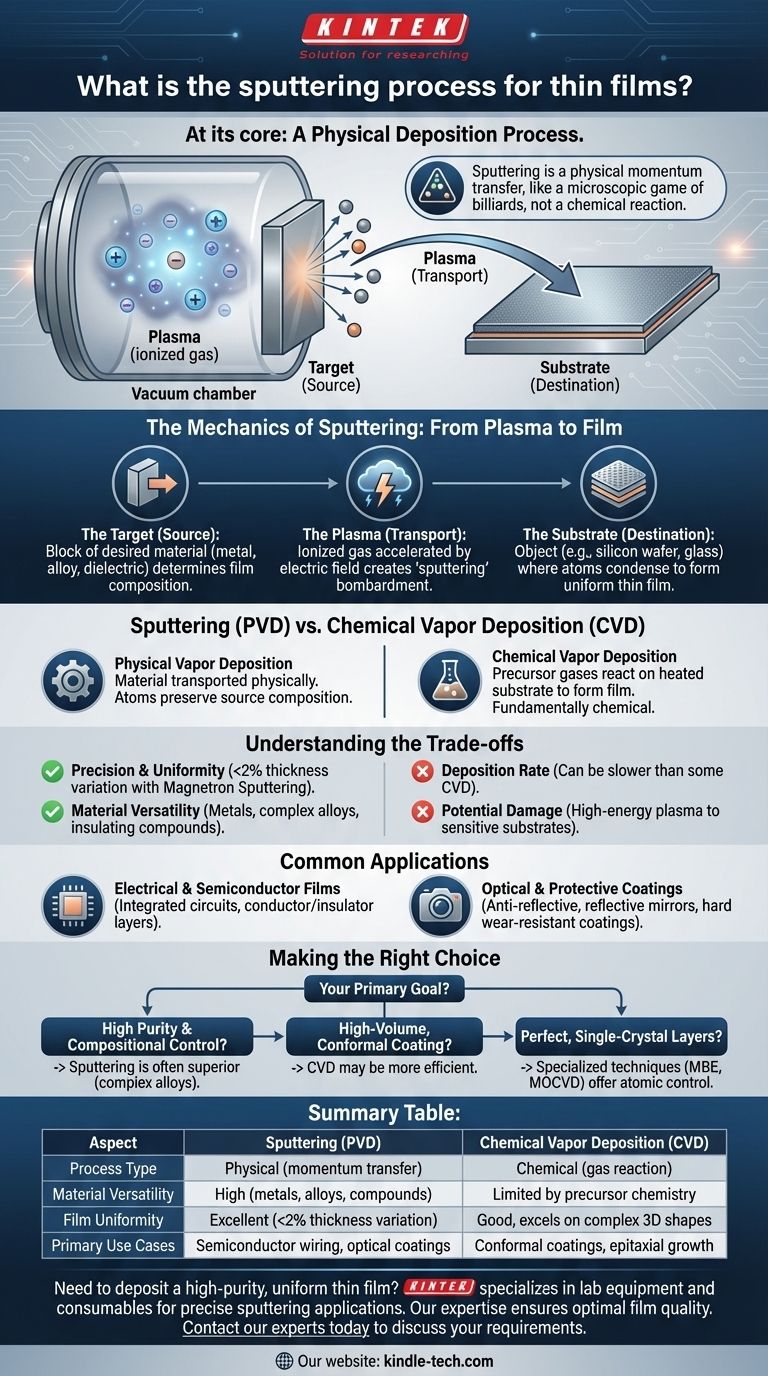

En esencia, la pulverización catódica es un proceso de deposición física utilizado para crear capas ultrafinas de material, a menudo de solo un átomo de espesor. En un vacío, iones energéticos de un plasma son acelerados para golpear un material fuente, llamado objetivo (target). Esta colisión expulsa físicamente átomos del objetivo, los cuales luego viajan y se depositan sobre un sustrato, construyendo gradualmente la película delgada deseada.

La pulverización catódica no es una reacción química, sino una transferencia física de momento, como una partida de billar microscópica. Esta distinción la convierte en una técnica excepcionalmente precisa y versátil para depositar una amplia gama de materiales puros y aleaciones complejas que son difíciles o imposibles de crear con métodos químicos.

La mecánica de la pulverización catódica: del plasma a la película

Para entender la pulverización catódica, es mejor desglosarla en sus tres componentes fundamentales: la fuente, el proceso de transporte y el sustrato.

El Objetivo (La Fuente)

El objetivo (target) es un bloque del material exacto que desea depositar. Puede ser un metal puro, una aleación o un compuesto dieléctrico. La composición del objetivo determina directamente la composición de la película final.

El Plasma (El Transporte)

Se crea un plasma —un gas ionizado— dentro de la cámara de vacío. Un campo eléctrico acelera estos iones, enviándolos a chocar contra el objetivo con una fuerza significativa. Este bombardeo es el evento de "pulverización catódica" que expulsa átomos de la superficie del objetivo.

El Sustrato (El Destino)

El sustrato es el objeto sobre el cual crece la película, como una oblea de silicio, un trozo de vidrio o un implante médico. Los átomos expulsados del objetivo viajan a través del vacío y se condensan en la superficie del sustrato, formando una película delgada y uniforme.

La pulverización catódica en contexto: deposición física frente a química

Los métodos de deposición de películas delgadas se dividen en dos categorías principales. Comprender esta distinción es clave para saber cuándo y por qué usar la pulverización catódica.

Deposición Física de Vapor (PVD)

La pulverización catódica es una forma de Deposición Física de Vapor (PVD). Los métodos PVD transportan físicamente el material desde una fuente hasta el sustrato sin reacciones químicas intencionadas. Otras técnicas PVD incluyen la evaporación térmica y la evaporación por haz de electrones.

La característica clave de PVD es que el material llega al sustrato en forma atómica o molecular, preservando la composición básica de la fuente.

Deposición Química de Vapor (CVD)

En contraste, la Deposición Química de Vapor (CVD) implica la introducción de gases precursores en un reactor. Estos gases se descomponen y reaccionan en la superficie del sustrato calentado para formar la película deseada.

Por ejemplo, el gas silano (SiH4) se utiliza en CVD para depositar una película sólida de silicio (Si). El proceso es fundamentalmente químico, dependiendo de reacciones específicas para crear el material final.

Comprender las compensaciones de la pulverización catódica

Ninguna técnica es perfecta para todos los escenarios. La pulverización catódica tiene ventajas claras, pero también limitaciones inherentes.

Ventaja: Precisión y Uniformidad

Los modernos sistemas de pulverización catódica por magnetrón ofrecen un control excepcional sobre el espesor de la película. Es común lograr menos del 2% de variación de espesor en todo un sustrato, lo cual es fundamental para dispositivos semiconductores y recubrimientos ópticos.

Ventaja: Versatilidad del Material

Dado que es un proceso físico, la pulverización catódica puede depositar casi cualquier material que pueda convertirse en un objetivo. Esto incluye metales puros, aleaciones complejas de múltiples elementos y compuestos aislantes, que a menudo son difíciles para los métodos químicos.

Limitación Potencial: Tasa de Deposición y Daño

La pulverización catódica puede ser más lenta que algunos procesos CVD de alta velocidad, lo que la hace menos ideal para aplicaciones que requieren películas muy gruesas. Además, el entorno de plasma de alta energía a veces puede causar daños a sustratos o dispositivos electrónicos extremadamente sensibles.

Aplicaciones comunes de las películas pulverizadas

La precisión y versatilidad de la pulverización catódica la convierten en una tecnología fundamental en numerosas industrias de alta tecnología.

Películas eléctricas y de semiconductores

La pulverización catódica es esencial para la fabricación de circuitos integrados. Se utiliza para depositar las capas microscópicas de conductores (como cobre o aluminio) e aislantes que forman el cableado y los componentes de un microchip.

Recubrimientos ópticos y protectores

El proceso se utiliza ampliamente para aplicar recubrimientos antirreflectantes en lentes y pantallas, capas reflectantes en espejos y recubrimientos para células solares. También se utiliza para crear recubrimientos extremadamente duros y resistentes al desgaste en herramientas de corte y piezas de maquinaria.

Tomar la decisión correcta para su objetivo

Seleccionar un método de deposición requiere alinear las fortalezas de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la alta pureza y el control de la composición: La pulverización catódica es a menudo la opción superior, especialmente para depositar aleaciones metálicas complejas donde la estequiometría es crítica.

- Si su enfoque principal es el recubrimiento conformante de alto volumen de formas 3D complejas: Un método como la Deposición Química de Vapor (CVD) puede ser más eficiente debido a la naturaleza del transporte en fase gaseosa.

- Si su enfoque principal es crear capas perfectas de cristal único: Técnicas altamente especializadas como la Epitaxia por Haz Molecular (MBE) o la CVD Metalorgánica (MOCVD) ofrecen un control a nivel atómico inigualable.

Comprender el mecanismo fundamental de cada técnica de deposición le permite seleccionar el proceso óptimo para su material y aplicación específicos.

Tabla de resumen:

| Aspecto | Pulverización Catódica (PVD) | Deposición Química de Vapor (CVD) |

|---|---|---|

| Tipo de Proceso | Físico (transferencia de momento) | Químico (reacción de gas) |

| Versatilidad del Material | Alta (metales, aleaciones, compuestos) | Limitada por la química del precursor |

| Uniformidad de la Película | Excelente (<2% de variación de espesor) | Buena, sobresale en formas 3D complejas |

| Casos de Uso Principales | Cableado de semiconductores, recubrimientos ópticos | Recubrimientos conformantes, crecimiento epitaxial |

¿Necesita depositar una película delgada uniforme y de alta pureza? KINTEK se especializa en equipos de laboratorio y consumibles para aplicaciones precisas de pulverización catódica. Nuestra experiencia garantiza que logre una calidad de película óptima para semiconductores, óptica y recubrimientos protectores. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de deposición y encontrar la solución adecuada para su laboratorio.

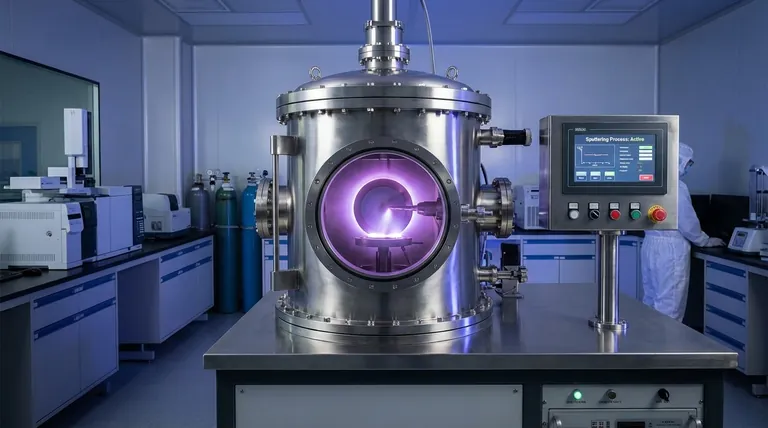

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

La gente también pregunta

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio