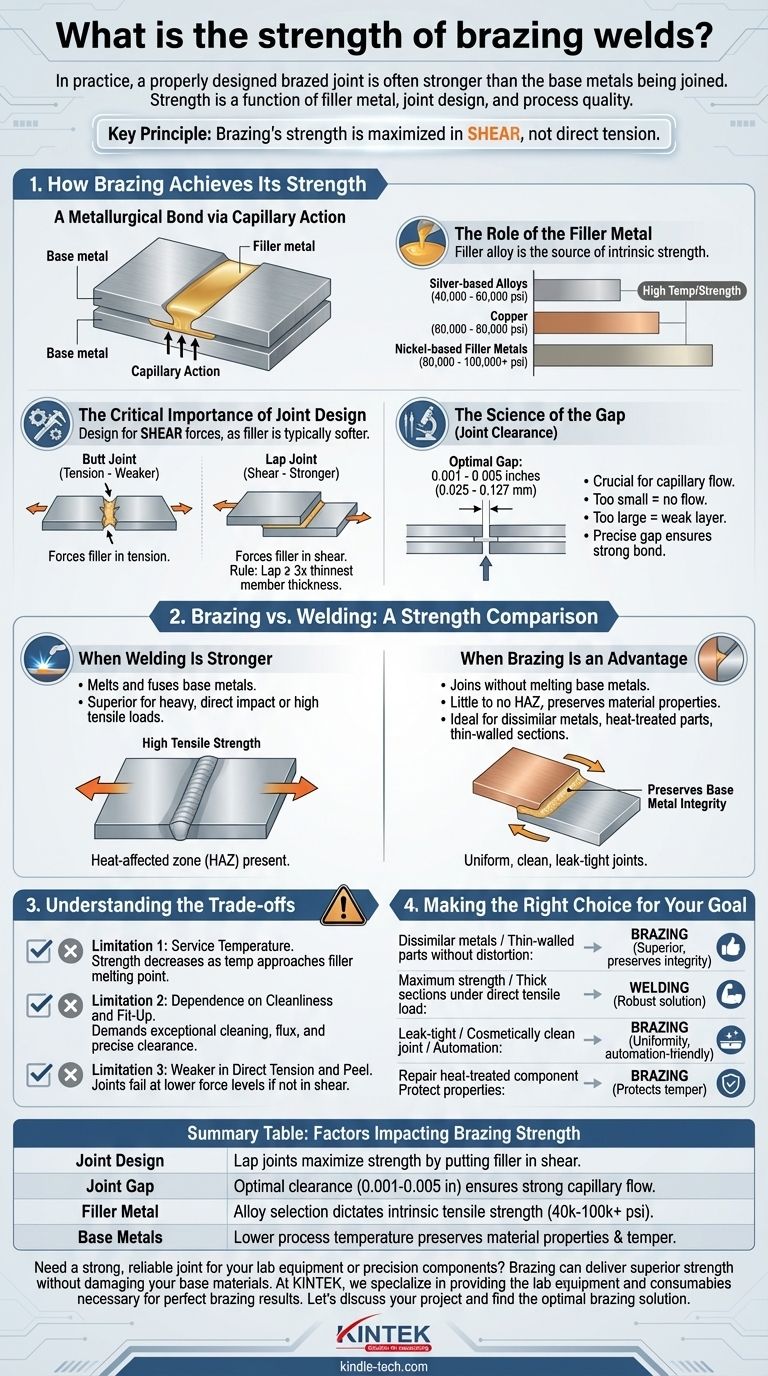

En la práctica, una unión soldada fuerte correctamente diseñada suele ser más resistente que los metales base que se unen. Sin embargo, la resistencia no es un valor único; es una función del metal de aportación utilizado, el diseño de la unión y la calidad del propio proceso de soldadura fuerte. A diferencia de la soldadura, la soldadura fuerte no funde los metales base, por lo que su resistencia se deriva de la adhesión y la resistencia al cizallamiento de la aleación de aportación dentro de una holgura precisamente controlada.

El principio fundamental a entender es que la resistencia de la soldadura fuerte se maximiza a cizallamiento, no a tracción directa. La pregunta no es "¿Es fuerte la soldadura fuerte?", sino más bien "¿Está mi unión diseñada correctamente para aprovechar la resistencia de la soldadura fuerte?"

Cómo la soldadura fuerte logra su resistencia

La soldadura fuerte crea una unión metalúrgica al introducir un metal de aportación fundido en el espacio entre dos piezas ajustadas mediante acción capilar. La resistencia del conjunto final es el resultado de este sistema, no solo de un componente.

El papel del metal de aportación

El metal de aportación es la fuente de la resistencia intrínseca de la unión. Las diferentes aleaciones de aportación tienen propiedades muy diferentes, con resistencias a la tracción que van desde 40,000 psi hasta más de 100,000 psi.

Las aleaciones comunes a base de plata son valoradas por su versatilidad y temperaturas de soldadura fuerte más bajas, mientras que el cobre se utiliza ampliamente para soldar acero en atmósferas de horno. Para aplicaciones de alta temperatura o alta resistencia, los metales de aportación a base de níquel suelen ser la opción superior.

La importancia crítica del diseño de la unión

El factor más importante en la resistencia de la soldadura fuerte es el diseño de la unión. Debido a que el metal de aportación es típicamente más blando que los metales base, la unión debe diseñarse para someter el relleno a cizallamiento.

Una simple unión a tope, que somete el relleno a tensión, solo será tan fuerte como el propio metal de aportación. Sin embargo, una unión solapada crea un área de unión más grande y fuerza la carga a cizallamiento, aumentando drásticamente la resistencia del conjunto. Una regla común es diseñar el solape para que sea al menos tres veces el espesor del miembro más delgado que se une.

La ciencia de la holgura (espacio de la unión)

La acción capilar, la fuerza que atrae el metal de aportación a la unión, depende en gran medida del espacio entre las dos piezas. La holgura óptima de la unión para la mayoría de los metales de aportación está entre 0.001 y 0.005 pulgadas (0.025 - 0.127 mm).

Si la holgura es demasiado pequeña, el metal de aportación no puede fluir hacia la unión. Si la holgura es demasiado grande, se pierde la acción capilar y la unión será una capa gruesa y débil de metal de aportación. Una holgura precisa asegura una película delgada y fuerte de relleno que crea una unión excepcionalmente resistente.

Soldadura fuerte vs. soldadura: una comparación de resistencia

Aunque ambos procesos unen metal, logran la resistencia de maneras fundamentalmente diferentes, lo que los hace adecuados para diferentes aplicaciones.

Cuando la soldadura es más fuerte

La soldadura funde y fusiona los metales base, a menudo con una varilla de relleno compatible. Una soldadura bien ejecutada puede ser tan fuerte o incluso más fuerte que el propio metal base, especialmente bajo cargas de tracción directa (de arrastre).

Si su aplicación implica secciones gruesas sujetas a impactos directos fuertes o alta tensión de tracción, y puede manejar la zona afectada por el calor (ZAC) y la distorsión térmica, la soldadura suele ser la opción más robusta.

Cuando la resistencia de la soldadura fuerte es una ventaja

La resistencia de la soldadura fuerte brilla en su capacidad para unir materiales sin dañarlos. Las temperaturas de proceso más bajas (siempre por debajo del punto de fusión de los metales base) crean poca o ninguna zona afectada por el calor, preservando el temple original y las propiedades metalúrgicas de los materiales base.

Esto hace que la soldadura fuerte sea el proceso superior para unir metales disímiles (como cobre con acero), componentes tratados térmicamente o secciones de pared muy delgada que se distorsionarían o destruirían con la soldadura a alta temperatura. La unión resultante es uniforme, limpia y a menudo no requiere acabado secundario.

Comprensión de las compensaciones

Para usar la soldadura fuerte de manera efectiva, debe comprender sus limitaciones. El proceso no es una solución universal, y pasar por alto sus requisitos principales puede llevar a la falla de la unión.

Limitación 1: Temperatura de servicio

La temperatura máxima de servicio de una unión soldada fuerte está limitada por el punto de fusión de su metal de aportación. La unión perderá resistencia significativamente a medida que se acerque a esta temperatura. Esta debe ser una consideración principal para cualquier pieza destinada a aplicaciones de alta temperatura.

Limitación 2: Dependencia de la limpieza y el ajuste

La soldadura fuerte no perdona los contaminantes. Las superficies deben estar excepcionalmente limpias y debe usarse un fundente adecuado para evitar la oxidación durante el calentamiento. Además, como se mencionó, el proceso depende completamente de mantener una holgura de unión precisa. Esto exige un mejor control del proceso y preparación de las piezas que muchos procesos de soldadura.

Limitación 3: Más débil a tracción directa y pelado

Como se señaló, la resistencia de la soldadura fuerte está en el cizallamiento. Las uniones diseñadas para ser separadas directamente (tensión) o peladas fallarán a niveles de fuerza mucho más bajos. Si la unión no se puede diseñar como una unión solapada o a inglete para convertir la carga a cizallamiento, la soldadura fuerte puede no ser el método apropiado.

Tomar la decisión correcta para su objetivo

Seleccionar el proceso de unión correcto requiere hacer coincidir las fortalezas del método con las demandas específicas de su aplicación.

- Si su enfoque principal es unir metales disímiles o piezas de pared delgada sin distorsión: La soldadura fuerte es casi siempre la opción superior, ya que preserva la integridad de los metales base.

- Si su enfoque principal es la máxima resistencia en secciones gruesas bajo carga de tracción directa: La soldadura es probablemente la solución mejor y más robusta.

- Si su enfoque principal es crear una unión hermética y estéticamente limpia en una línea de producción: La uniformidad de la soldadura fuerte y su idoneidad para la automatización la convierten en una excelente opción.

- Si su enfoque principal es reparar un componente tratado térmicamente sin arruinar sus propiedades: La soldadura fuerte proporciona la resistencia que necesita mientras protege el temple del material.

En última instancia, una unión soldada fuerte bien diseñada aprovecha la geometría y la metalurgia para crear un conjunto que es más que la suma de sus partes.

Tabla resumen:

| Factor | Impacto en la resistencia de la soldadura fuerte |

|---|---|

| Diseño de la unión | Las uniones solapadas maximizan la resistencia al someter el metal de aportación a cizallamiento. |

| Holgura de la unión | La holgura óptima (0.001-0.005 pulg.) asegura un fuerte flujo capilar. |

| Metal de aportación | La selección de la aleación determina la resistencia a la tracción intrínseca (40,000-100,000+ psi). |

| Metales base | La menor temperatura del proceso preserva las propiedades del material y el temple. |

¿Necesita una unión fuerte y fiable para su equipo de laboratorio o componentes de precisión?

La soldadura fuerte puede ofrecer una resistencia superior sin dañar sus materiales base. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para obtener resultados perfectos de soldadura fuerte. Nuestra experiencia garantiza que sus uniones estén diseñadas para una máxima resistencia al cizallamiento y durabilidad.

¡Hablemos de su proyecto y encontremos la solución óptima de soldadura fuerte—contacte a nuestros expertos hoy mismo!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

La gente también pregunta

- ¿Para qué se utilizan los hornos de vacío? Desbloquee la máxima pureza y rendimiento de los materiales

- ¿Se pueden soldar fuerte o soldar blando metales disímiles? Una guía para juntas fuertes y fiables

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es el soldaje fuerte (brazing) en el tratamiento térmico? Logre una calidad de unión y eficiencia superiores