La tensión es una propiedad inherente de las películas delgadas magnetronadas, que se origina directamente de la naturaleza energética del proceso de deposición. Las películas pueden exhibir tensión de tracción, donde la película está siendo separada, o tensión de compresión, donde está siendo apretada. El tipo y la magnitud de esta tensión no son defectos, sino resultados controlables determinados por los parámetros específicos utilizados durante la deposición por magnetronado.

La tensión dentro de una película magnetronada es el factor más importante que determina su estabilidad mecánica. Comprender que esta tensión es un resultado directo y ajustable de los parámetros del proceso, principalmente la presión de magnetronado, es la clave para prevenir fallos comunes como el agrietamiento, el pandeo y la deslaminación.

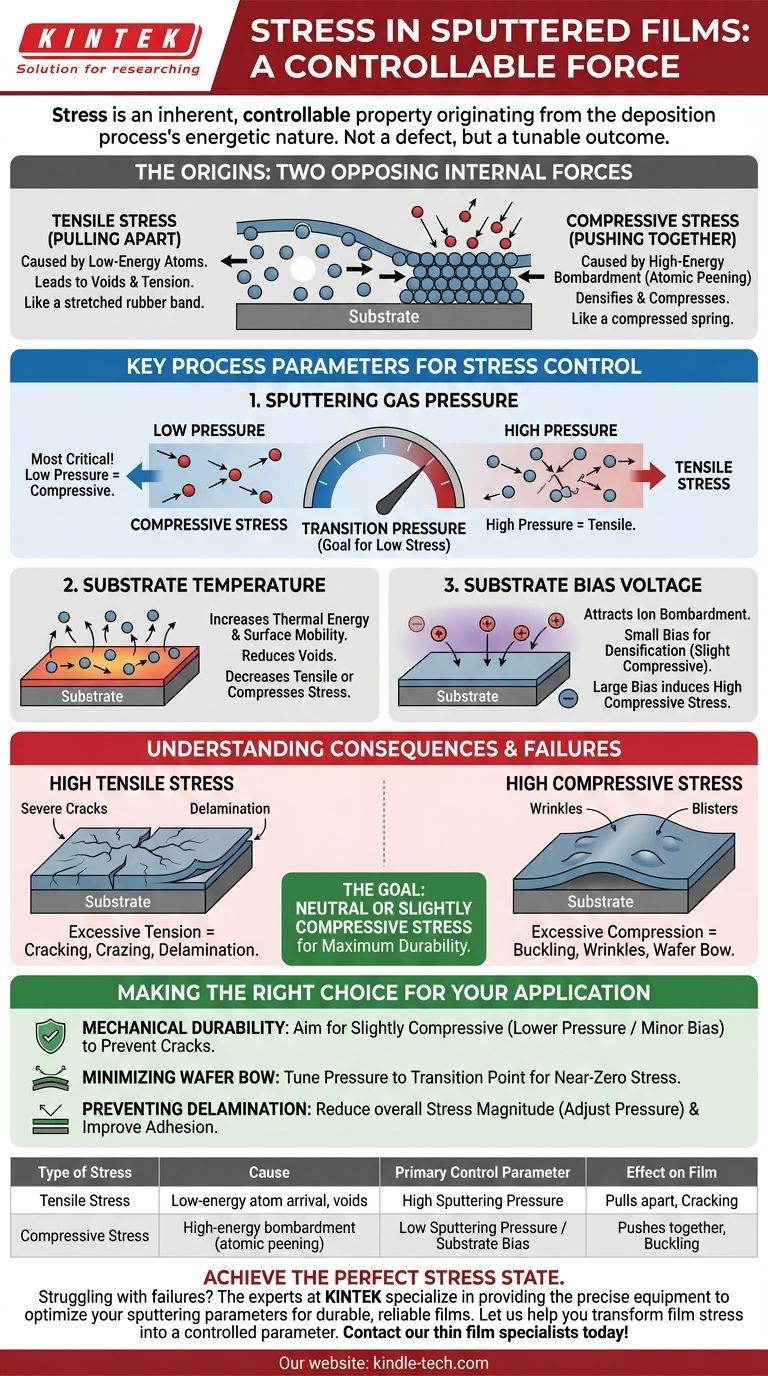

Los Orígenes de la Tensión en la Película: Un Cuento de Dos Fuerzas

Fundamentalmente, la tensión de la película surge de la disposición de los átomos a medida que aterrizan y forman la película. La energía que poseen al llegar dicta esta disposición, creando una de dos fuerzas internas opuestas.

Comprender la Tensión de Tracción (Separación)

La tensión de tracción se siente como una banda elástica estirada. Ocurre cuando los átomos en la película están, en promedio, más separados que sus posiciones de equilibrio ideales.

Esto es típicamente causado por átomos que llegan al sustrato con baja energía. Carecen de la movilidad para encontrar los arreglos de empaquetamiento más estables y densos, lo que conduce a vacíos microscópicos dentro de la estructura de la película. La atracción interatómica natural a través de estos vacíos tira de la película hacia adentro, creando tensión.

Comprender la Tensión de Compresión (Apretamiento)

La tensión de compresión se siente como un resorte comprimido. Ocurre cuando los átomos son forzados a estar más juntos de lo que deberían estar espaciados idealmente.

La causa principal es un efecto conocido como "martilleo atómico" (atomic peening). Esto ocurre cuando partículas de alta energía (ya sean los átomos del material magnetronado o átomos de gas neutro del plasma) bombardean la película en crecimiento. Este bombardeo martillea efectivamente los átomos en la estructura de la película, densificándola y forzando a los átomos a sitios intersticiales, creando compresión.

Parámetros Clave del Proceso que Controlan la Tensión

La tensión en su película no es un resultado aleatorio. Es un resultado predecible de las condiciones de deposición que usted elige. Al ajustar estos parámetros, puede controlar directamente el estado de tensión final.

Presión del Gas de Magnetronado

La presión es la perilla de control más crítica para la tensión. Influye directamente en la energía de las partículas que llegan a su sustrato.

- Presión Baja: Menos átomos de gas en la cámara significan menos colisiones. Los átomos magnetronados viajan al sustrato con alta energía, lo que conduce al martilleo atómico y a la tensión de compresión.

- Presión Alta: Más átomos de gas conducen a más colisiones. Los átomos magnetronados pierden energía antes de llegar, lo que resulta en baja movilidad superficial, más vacíos y, por lo tanto, tensión de tracción.

Existe una "presión de transición" para cada material y sistema donde la tensión cambia de compresiva a tensional. Operar cerca de este punto es clave para lograr películas con baja tensión.

Temperatura del Sustrato

Aumentar la temperatura del sustrato proporciona a los átomos entrantes más energía térmica.

Esta movilidad superficial mejorada les permite moverse y asentarse en sitios de red más estables y de menor energía. Este proceso ayuda a reducir el número de vacíos, lo que disminuye la tensión de tracción o relaja parte de la tensión causada por el bombardeo, reduciendo la tensión de compresión.

Voltaje de Sesgo del Sustrato (Substrate Bias Voltage)

Aplicar un voltaje negativo al sustrato (o al soporte del sustrato) atrae iones positivos del plasma.

Esto aumenta deliberadamente la energía y la cantidad de bombardeo iónico en la película en crecimiento. Se puede utilizar un sesgo pequeño para densificar una película y moverla de un estado tensional a uno ligeramente compresivo. Un sesgo grande inducirá una tensión compresiva muy alta.

Comprender las Compensaciones y Consecuencias

La magnitud de la tensión, ya sea tensional o compresiva, es lo que finalmente determina si una película sobrevivirá o fallará.

El Problema con la Alta Tensión de Tracción

El exceso de tensión de tracción puede superar la propia fuerza cohesiva de la película.

Esto conduce directamente al agrietamiento y al craquelado (crazing), ya que la película literalmente se separa. Si la tensión excede la fuerza de adhesión película-sustrato, también puede causar deslaminación.

El Problema con la Alta Tensión de Compresión

El exceso de tensión de compresión hace que la película se expanda lateralmente más allá de las dimensiones del sustrato.

Para aliviar esta tensión, la película se pandeará lejos del sustrato, formando arrugas o ampollas. En la fabricación de semiconductores, la alta tensión de compresión puede causar una curvatura de oblea (wafer bow) significativa, lo que interrumpe los procesos posteriores como la fotolitografía.

El Objetivo: Neutro o Ligeramente Compresivo

Para la mayoría de las aplicaciones, el objetivo es un estado de tensión cercano a cero o ligeramente compresivo. Una pequeña cantidad de tensión compresiva a menudo es deseable, ya que asegura que la película esté completamente densa y resista activamente la formación de grietas.

Tomar la Decisión Correcta para su Objetivo

El estado de tensión ideal no es universal; depende completamente de su aplicación final y de los posibles modos de fallo.

- Si su enfoque principal es la durabilidad mecánica y la prevención de grietas: Procure un estado de tensión ligeramente compresivo al magnetronar a una presión de gas más baja o utilizando un sesgo de sustrato menor para densificar la película.

- Si su enfoque principal es minimizar la curvatura de la oblea para el procesamiento posterior: Debe ajustar con precisión su presión de magnetronado para operar cerca del punto de transición tensional-compresivo para lograr un valor de tensión cercano a cero.

- Si su película se está deslaminando del sustrato: La tensión (ya sea tensional o compresiva) es demasiado alta para la adhesión existente. Su primer paso debe ser reducir la magnitud de la tensión ajustando la presión, y luego trabajar en mejorar la limpieza del sustrato y las capas de adhesión.

Al comprender la relación entre las entradas del proceso y las fuerzas internas, puede transformar la tensión de la película de un punto de fallo potencial a un parámetro de ingeniería controlable.

Tabla Resumen:

| Tipo de Tensión | Causa | Parámetro de Control Principal | Efecto en la Película |

|---|---|---|---|

| Tensión de Tracción | Llegada de átomos de baja energía, lo que lleva a vacíos | Presión de Magnetronado Alta | Separa la película, puede causar agrietamiento |

| Tensión de Compresión | Bombardeo de alta energía (martilleo atómico) | Presión de Magnetronado Baja / Sesgo de Sustrato | Aprieta la película, puede causar pandeo |

Logre el estado de tensión perfecto para su aplicación de película delgada.

¿Tiene problemas con el agrietamiento de la película, la deslaminación o la curvatura de la oblea? Los expertos de KINTEK entienden que controlar la tensión es la clave para la estabilidad mecánica. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para optimizar los parámetros de su proceso de magnetronado, como la presión y el sesgo del sustrato, lo que le permite producir películas duraderas y confiables.

Permítanos ayudarle a transformar la tensión de la película de un punto de fallo a un parámetro de ingeniería controlado. Contacte a nuestros especialistas en películas delgadas hoy mismo para discutir sus necesidades específicas de aplicación.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro