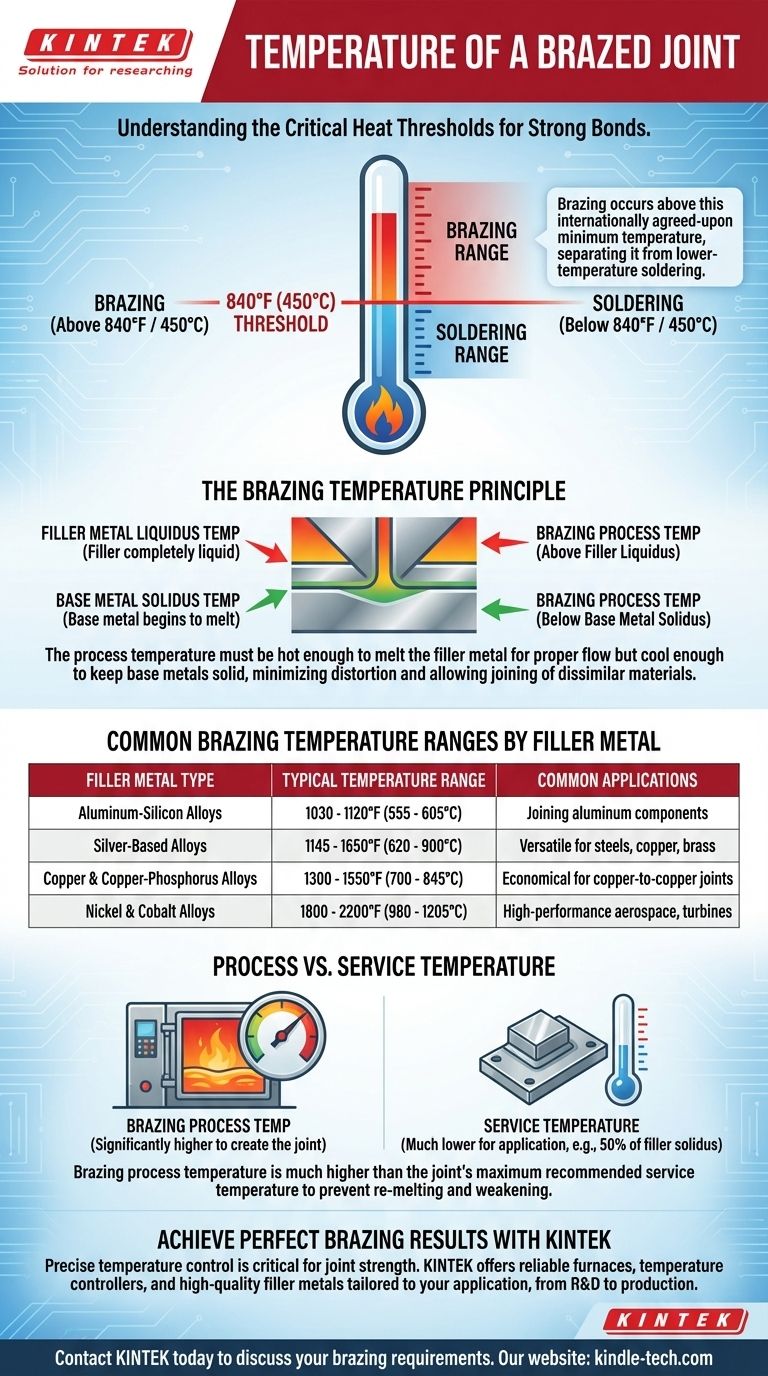

La temperatura de una junta soldada por soldadura fuerte se define por el metal de aporte específico que se utiliza, pero el proceso siempre se produce a temperaturas superiores a 840 °F (450 °C). Esta temperatura mínima es el umbral acordado internacionalmente que separa la soldadura fuerte (brazing) del proceso de soldadura blanda (soldering) a temperaturas más bajas. La temperatura real de soldadura fuerte será ligeramente superior al punto de fusión de la aleación de aporte, pero siempre inferior al punto de fusión de las piezas que se unen.

La temperatura crítica en la soldadura fuerte no es un valor único, sino un rango específico dictado por el metal de aporte elegido. El proceso debe ser lo suficientemente caliente para fundir el material de aporte, pero lo suficientemente frío para mantener los metales base sólidos, un principio que lo distingue fundamentalmente de la soldadura (welding).

El papel definitorio de la temperatura en la soldadura fuerte

Comprender las temperaturas involucradas es fundamental para entender todo el proceso de soldadura fuerte. Gobierna todo, desde la selección de materiales hasta la resistencia final de la junta.

El umbral de 840 °F (450 °C)

Esta temperatura es la línea oficial entre la soldadura blanda (soldering) y la soldadura fuerte (brazing). Cualquier proceso que utilice un metal de aporte que se funda por debajo de este punto es soldadura blanda (soldering); cualquier proceso por encima es soldadura fuerte (brazing).

Temperatura de liquidus del metal de aporte

Cada aleación de aporte para soldadura fuerte tiene una temperatura de liquidus, que es el punto en el que se vuelve completamente líquida. Para asegurar que el material de aporte fluya correctamente hacia la junta mediante acción capilar, la temperatura del proceso de soldadura fuerte debe establecerse ligeramente por encima del liquidus del material de aporte.

Mantenerse por debajo del solidus de los metales base

A la inversa, cada material tiene una temperatura de solidus, donde comienza a fundirse. Un principio fundamental de la soldadura fuerte es que la temperatura del proceso debe permanecer de forma segura por debajo del solidus de los metales que se unen. Esto evita que las piezas base se derritan, lo que minimiza la distorsión térmica y hace posible unir metales disímiles.

Rangos de temperatura comunes de soldadura fuerte por metal de aporte

La temperatura requerida es una función directa de la composición del metal de aporte. Se utilizan diferentes aleaciones para diferentes metales base y aplicaciones, cada una con su propio rango de trabajo.

Aleaciones de aluminio-silicio

Estos materiales de aporte se utilizan para unir componentes de aluminio. Su bajo punto de fusión es esencial para evitar que se derrita el metal base de aluminio, que a su vez tiene un punto de fusión relativamente bajo.

- Rango típico: 1030 - 1120 °F (555 - 605 °C)

Aleaciones a base de plata

A menudo denominadas "soldaduras de plata" (un nombre técnico inapropiado), estos son algunos de los metales de aporte más versátiles y utilizados para unir aceros, cobre y latón.

- Rango típico: 1145 - 1650 °F (620 - 900 °C)

Aleaciones de cobre y cobre-fósforo

Son opciones económicas utilizadas principalmente para unir cobre con cobre (a menudo sin fundente) u otras aleaciones a base de cobre como latón y bronce.

- Rango típico: 1300 - 1550 °F (700 - 845 °C)

Aleaciones de níquel y cobalto

Utilizadas en aplicaciones de alto rendimiento como motores aeroespaciales y turbinas industriales, estos materiales de aporte proporcionan una resistencia excepcional a la corrosión y una gran resistencia a altas temperaturas de servicio.

- Rango típico: 1800 - 2200 °F (980 - 1205 °C)

Comprender las compensaciones: temperatura del proceso frente a temperatura de servicio

Un punto común de confusión es la diferencia entre la temperatura necesaria para crear la junta y la temperatura que la junta puede soportar en su aplicación final.

Temperatura del proceso frente a temperatura de funcionamiento

La temperatura del proceso de soldadura fuerte es siempre significativamente más alta que la temperatura máxima de servicio recomendada de la junta. El metal de aporte se vuelve a solidificar al enfriarse, pero perderá resistencia y comenzará a ablandarse mucho antes de alcanzar su punto de fusión original.

La regla general

Como guía general, una junta soldada por soldadura fuerte no debe utilizarse en aplicaciones donde la temperatura de servicio supere el 50% de la temperatura de solidus del metal de aporte. Para aplicaciones críticas, esto debe ser verificado por las especificaciones del fabricante del metal de aporte.

El riesgo de sobrecalentamiento

Exceder la temperatura adecuada de soldadura fuerte o acercarse demasiado al punto de fusión del metal base puede causar problemas significativos. Estos incluyen la distorsión de las piezas, el crecimiento indeseable de grano en el metal o incluso el fallo completo del componente. El control preciso de la temperatura es esencial.

Tomar la decisión correcta para su aplicación

Seleccionar la temperatura de soldadura fuerte correcta consiste en hacer coincidir el metal de aporte con los materiales base y las exigencias del producto final.

- Si su enfoque principal es unir metales comunes como cobre o acero: Comience con aleaciones de aporte a base de plata, que ofrecen un rango de temperatura versátil de 1145-1650 °F (620-900 °C) adecuado para la mayoría de los trabajos de uso general.

- Si su enfoque principal es unir materiales sensibles al calor o disímiles: Elija un metal de aporte con la temperatura de liquidus más baja posible que aún cumpla con sus requisitos de resistencia para minimizar el estrés térmico en los componentes.

- Si su enfoque principal son las aplicaciones aeroespaciales o de turbinas de alto rendimiento: Debe trabajar con aleaciones a base de níquel o cobalto en una atmósfera controlada, lo que requiere temperaturas de proceso superiores a 1800 °F (980 °C) para lograr la resistencia necesaria.

Dominar la soldadura fuerte comienza con la comprensión de que la temperatura no es solo un ajuste, sino la clave para controlar el enlace metalúrgico en sí mismo.

Tabla de resumen:

| Tipo de metal de aporte | Rango de temperatura típico de soldadura fuerte | Aplicaciones comunes |

|---|---|---|

| Aleaciones de aluminio-silicio | 1030 - 1120 °F (555 - 605 °C) | Unión de componentes de aluminio |

| Aleaciones a base de plata | 1145 - 1650 °F (620 - 900 °C) | Versátil para aceros, cobre, latón |

| Aleaciones de cobre y cobre-fósforo | 1300 - 1550 °F (700 - 845 °C) | Económico para juntas de cobre a cobre |

| Aleaciones de níquel y cobalto | 1800 - 2200 °F (980 - 1205 °C) | Aeroespacial de alto rendimiento, turbinas |

Logre resultados perfectos de soldadura fuerte con KINTEK

Seleccionar la temperatura de soldadura fuerte correcta es fundamental para la resistencia e integridad de la junta. Ya sea que trabaje con componentes de aluminio sensibles o aleaciones de níquel a alta temperatura, la experiencia de KINTEK en equipos de laboratorio y consumibles garantiza que tenga las herramientas y los materiales precisos necesarios para el éxito.

Proporcionamos hornos fiables, controladores de temperatura y metales de aporte de alta calidad adaptados a su aplicación específica, desde I+D hasta la producción. Permita que nuestro equipo le ayude a optimizar su proceso de soldadura fuerte para obtener resultados superiores y repetibles.

Contacte con KINTEK hoy mismo para analizar sus requisitos de soldadura fuerte y descubrir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cuál es el propósito de usar un horno de desgasificación al vacío a alta temperatura? Garantizar la calidad de la aleación ODS FeCrAl de alta densidad

- ¿Cuál es la transferencia de calor en un horno de vacío? Dominando el calentamiento basado en radiación para materiales sensibles

- ¿Cómo simulan los equipos de calentamiento a alta temperatura el entorno de servicio de las cerámicas? Estrategias de prueba expertas

- ¿Cuál es el uso del sinterizado por microondas? Lograr un procesamiento cerámico más rápido y uniforme

- ¿Cuál es el factor de seguridad de una cámara de vacío? Garantizando la integridad estructural contra la implosión

- ¿Cuáles son los diferentes tipos de EAF? AC vs. DC y Métodos de Carga Explicados

- ¿Ocurre la radiación en el vacío? Cómo funciona la transferencia de calor en el espacio y en equipos de laboratorio

- ¿Cuál es la diferencia entre soldadura y soldadura fuerte al vacío? Elija el método de unión adecuado para su proyecto