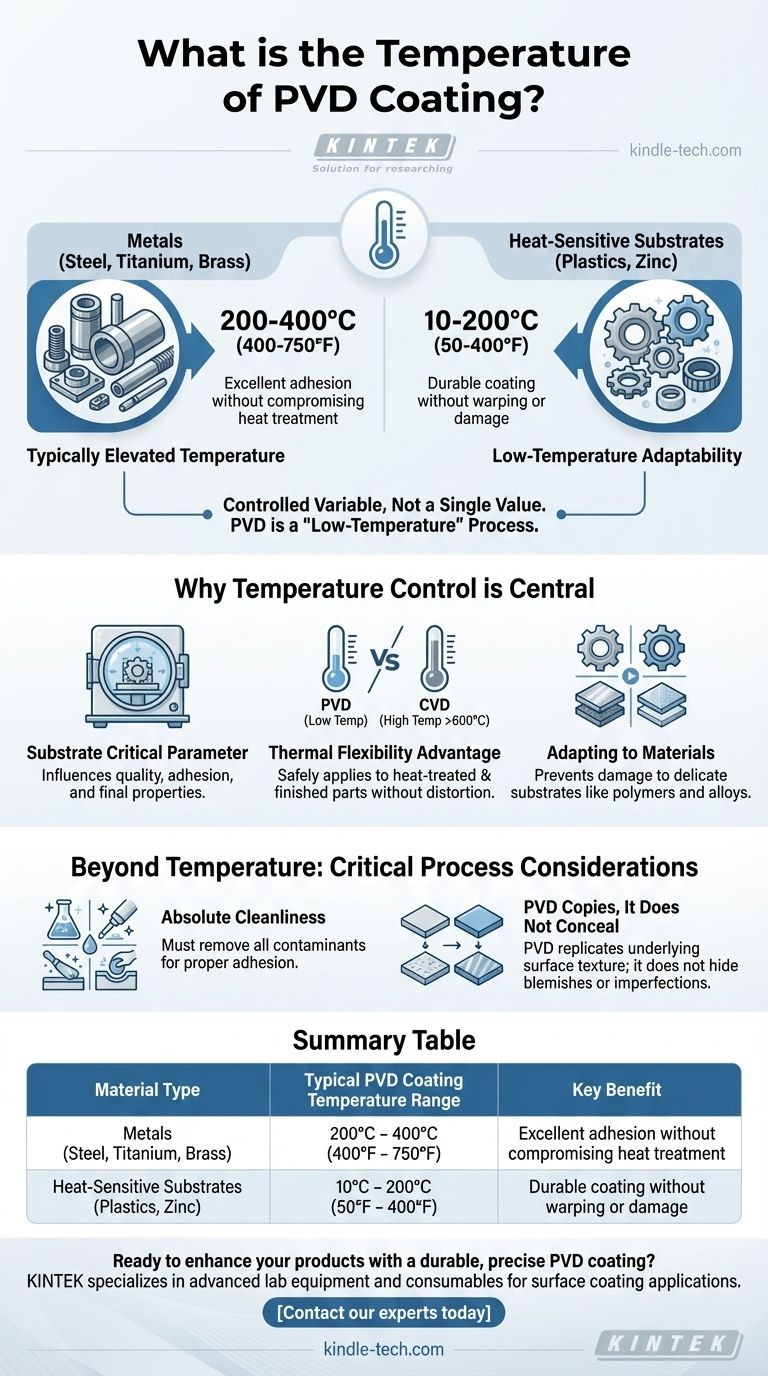

La temperatura de un proceso de recubrimiento PVD no es un valor único, sino una variable controlada que depende en gran medida del material que se está recubriendo. Por lo general, la temperatura del proceso para metales como el acero o el latón se encuentra en el rango de 200 a 400 °C (aproximadamente 400 a 750 °F). Para sustratos más sensibles al calor, como los plásticos o las aleaciones de zinc, la temperatura se puede ajustar para que sea significativamente más baja, desde cerca de la temperatura ambiente hasta los 200 °C (50-400 °F).

La conclusión clave es que la deposición física de vapor (PVD) es fundamentalmente un proceso de recubrimiento de "baja temperatura". Esta flexibilidad térmica es una de sus principales ventajas, ya que permite mejorar una amplia variedad de materiales sin alterar sus propiedades estructurales subyacentes.

Por qué el control de la temperatura es fundamental en el PVD

La temperatura del sustrato (la pieza que se recubre) es un parámetro crítico que influye directamente en la calidad, la adhesión y las propiedades finales del recubrimiento PVD. Es una variable cuidadosamente equilibrada en la cámara de deposición al vacío.

El rango típico para metales

Para la mayoría de las aplicaciones industriales comunes que involucran acero, titanio o latón, el proceso se realiza entre 200 °C y 400 °C.

Esta temperatura elevada promueve una mejor adhesión del recubrimiento al sustrato y ayuda a lograr la densidad y dureza deseadas del recubrimiento.

Adaptación para sustratos sensibles al calor

Una fortaleza clave del PVD es su adaptabilidad. Para materiales que no pueden soportar altas temperaturas, como los polímeros (plásticos) o ciertas aleaciones metálicas como el zinc, el proceso se puede ejecutar a temperaturas mucho más bajas.

Esto puede variar desde 10 °C hasta 200 °C (50 °F a 400 °F), evitando cualquier daño, deformación o compromiso de la integridad de la pieza.

La ventaja sobre los métodos de alta temperatura

Este perfil de temperatura controlado y relativamente bajo es una ventaja distintiva sobre otros procesos como la deposición química de vapor (CVD), que a menudo requiere temperaturas superiores a los 600 °C.

La menor aportación de calor del PVD significa que se puede aplicar de forma segura a piezas terminadas, tratadas térmicamente y mecanizadas con precisión sin causar distorsión ni alterar el temple del material.

Más allá de la temperatura: consideraciones críticas del proceso

Si bien la temperatura es un parámetro vital, es solo una pieza del rompecabezas. Lograr un recubrimiento PVD exitoso requiere una comprensión holística de todo el proceso, especialmente la preparación de la superficie.

La necesidad de una limpieza absoluta

Antes de entrar en la cámara de recubrimiento, las piezas deben limpiarse meticulosamente. El proceso debe eliminar todos los contaminantes, incluidos óxidos, películas orgánicas y cualquier residuo del mecanizado previo.

Se utilizan técnicas como el grabado ácido, el chorreado de arena o el pulido para crear una superficie prístina, lo cual es esencial para una adhesión adecuada del recubrimiento.

El PVD copia, no oculta

Es crucial entender que el PVD es un recubrimiento de película delgada que replica perfectamente la textura superficial subyacente. No nivela, rellena ni oculta arañazos, imperfecciones o defectos.

Si desea un acabado PVD pulido y como un espejo, la pieza debe pulirse hasta obtener un acabado de espejo antes de recubrirse. De manera similar, primero se debe aplicar un acabado cepillado o satinado al sustrato para lograr un resultado PVD mate.

Tomar la decisión correcta para su material

Comprender los requisitos de temperatura le ayuda a determinar si el PVD es la opción correcta para su aplicación específica.

- Si su enfoque principal es recubrir piezas de acero o titanio de alta tolerancia: El PVD es una excelente opción, ya que su rango de temperatura está de forma segura por debajo del punto en el que alteraría el tratamiento térmico o las dimensiones del material.

- Si su enfoque principal es agregar un recubrimiento duradero a plásticos o zinc: La capacidad del PVD para operar a temperaturas muy bajas lo convierte en una de las pocas opciones de recubrimiento de alto rendimiento disponibles para estos materiales sensibles al calor.

- Si su enfoque principal es lograr un acabado estético impecable: Su atención debe centrarse en la preparación de la superficie previa al recubrimiento, ya que la capa PVD solo reflejará la calidad de la superficie sobre la que se aplica.

En última instancia, la temperatura controlada del proceso PVD lo convierte en una herramienta excepcionalmente versátil y precisa para mejorar la durabilidad y el rendimiento de una gran variedad de productos.

Tabla de resumen:

| Tipo de material | Rango de temperatura típico de recubrimiento PVD | Beneficio clave |

|---|---|---|

| Metales (Acero, Titanio, Latón) | 200 °C - 400 °C (400 °F - 750 °F) | Excelente adhesión sin comprometer el tratamiento térmico |

| Sustratos sensibles al calor (Plásticos, Zinc) | 10 °C - 200 °C (50 °F - 400 °F) | Recubrimiento duradero sin deformación ni daños |

¿Listo para mejorar sus productos con un recubrimiento PVD duradero y preciso?

KINTEK se especializa en proporcionar equipos de laboratorio y consumibles avanzados para aplicaciones de recubrimiento de superficies. Ya sea que trabaje con metales de alta tolerancia o plásticos delicados, nuestras soluciones pueden ayudarle a lograr resultados de recubrimiento superiores.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de recubrimiento de su laboratorio y ayudarle a aprovechar toda la versatilidad de la tecnología PVD.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Máquina de fundición de película estirable de PVC de plástico de laboratorio para pruebas de película

- Prensa Térmica Automática de Vacío con Pantalla Táctil

- Máquina de soplado de película de coextrusión de tres capas para extrusión de película soplada de laboratorio

La gente también pregunta

- ¿Cuántos tipos de técnicas de deposición en fase de vapor existen? PVD vs. CVD explicado

- ¿Cuáles son los efectos del sputtering magnetrónico? Logre películas delgadas duraderas y de alta calidad para su laboratorio

- ¿Cuál es la frecuencia de RF para la pulverización catódica? Desvelando el Estándar para Materiales Aislantes

- ¿Es la pulverización catódica un PVD? Descubra la tecnología de recubrimiento clave para su laboratorio

- ¿Qué es la deposición en química ambiental? Entendiendo cómo la contaminación del aire daña los ecosistemas