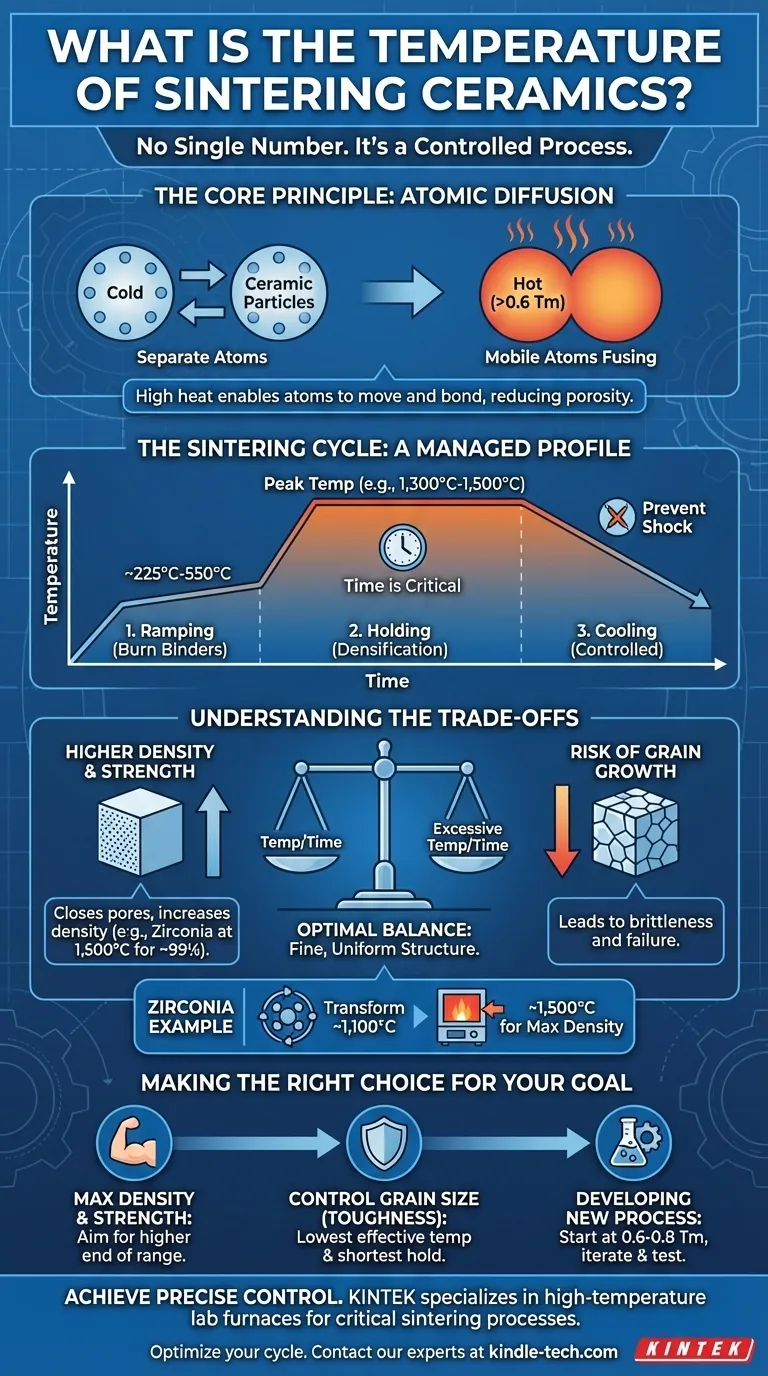

No existe una única temperatura para la sinterización de cerámicas. En cambio, la temperatura correcta se determina en función del material específico y de las propiedades finales deseadas. Como regla general, la sinterización requiere una temperatura superior al 60% de la temperatura absoluta de fusión (Tm) del material, que a menudo se encuentra en el rango de 1.300 °C a 1.500 °C para cerámicas técnicas comunes como la zirconia.

La conclusión fundamental es que la temperatura de sinterización no es un número fijo, sino una variable crítica en un proceso controlado. El objetivo es aplicar suficiente energía térmica para fusionar las partículas cerámicas en una masa sólida y densa sin causar defectos por calor excesivo.

El principio fundamental: Temperatura y difusión

El propósito principal de calentar una cerámica es permitir la difusión atómica. A altas temperaturas, los átomos en los puntos de contacto entre las partículas individuales del polvo cerámico se vuelven móviles, lo que permite que las partículas se fusionen.

La "Regla general": Sinterización y punto de fusión (Tm)

Un punto de partida ampliamente aceptado es que la sinterización efectiva comienza a temperaturas superiores a 0,6 veces el punto de fusión (Tm) del material.

Esto no es una ley estricta, sino una guía. Indica la temperatura a la que los átomos tienen suficiente energía para moverse y unirse, reduciendo el espacio vacío (porosidad) entre las partículas.

Cómo la temperatura impulsa la densificación

A medida que aumenta la temperatura, la velocidad de difusión atómica se acelera. Este proceso reduce el área superficial total de la masa de polvo, cierra los poros y hace que todo el componente se contraiga y aumente su densidad.

El objetivo final es acercarse a la densidad máxima teórica del material, creando una pieza final fuerte y no porosa.

La sinterización es un proceso, no una temperatura única

Lograr las propiedades adecuadas requiere un perfil de calentamiento y enfriamiento cuidadosamente gestionado, conocido como ciclo de sinterización. Simplemente alcanzar una temperatura máxima no es suficiente.

El ciclo de sinterización: Rampa, mantenimiento y enfriamiento

Un ciclo típico implica varias etapas. Por ejemplo, una pieza puede calentarse lentamente a una temperatura baja (p. ej., 225 °C - 550 °C) para quemar los aglutinantes del proceso de fabricación.

Luego, la temperatura se eleva más rápidamente hasta la temperatura máxima de sinterización (p. ej., 1.300 °C) y se mantiene durante una duración específica. Este tiempo de "mantenimiento" o "remojo" es donde ocurre la mayor parte de la densificación.

Finalmente, la pieza se enfría de manera controlada para evitar el choque térmico y el agrietamiento.

El ejemplo de la zirconia

La zirconia proporciona una ilustración perfecta de este principio. Experimenta un cambio crucial en la estructura cristalina (transformación de fase) alrededor de 1.100 °C a 1.200 °C.

Sin embargo, para lograr la mayor densidad posible (cercana al 99%), los hornos a menudo cuecen la zirconia cerca de los 1.500 °C. Esto demuestra que la temperatura de sinterización óptima es a menudo significativamente más alta que la temperatura de transformación del material.

Comprender las compensaciones

Elegir una temperatura de sinterización implica equilibrar factores en competencia. Es una decisión crítica que impacta directamente en las propiedades mecánicas y físicas finales de la pieza cerámica.

Temperatura frente a densidad final

Las temperaturas más altas generalmente conducen a una mayor densidad y, en consecuencia, a una mayor resistencia. El ejemplo de la zirconia muestra que cocer a 1.500 °C produce una pieza más densa que cocer a 1.200 °C.

Esta es una compensación directa entre el costo energético del horno y los requisitos de rendimiento del componente final.

El riesgo de sobre-sinterización

Una temperatura excesiva o mantener la pieza a la temperatura máxima durante demasiado tiempo puede provocar el crecimiento del grano. Aunque la pieza pueda ser densa, los granos cristalinos anormalmente grandes pueden hacer que la cerámica sea quebradiza y propensa a fallar.

El proceso ideal logra la máxima densidad mientras mantiene una estructura de grano fina y uniforme.

El tiempo como factor crítico

La duración del mantenimiento a la temperatura máxima es tan importante como la temperatura en sí. Un tiempo de mantenimiento más largo (p. ej., 180 minutos frente a 40 minutos) permite más tiempo para la difusión, lo que puede aumentar la densidad, pero también conlleva el riesgo de un crecimiento de grano no deseado.

Tomar la decisión correcta para su objetivo

El perfil de sinterización óptimo depende completamente de su objetivo. Utilice estos principios para guiar su proceso de toma de decisiones.

- Si su enfoque principal es lograr la máxima densidad y resistencia: Probablemente necesitará sinterizar en el extremo superior del rango recomendado del material, a menudo significativamente por encima de cualquier temperatura de transformación de fase.

- Si su enfoque principal es controlar el tamaño del grano para garantizar la tenacidad: Debe apuntar a la temperatura efectiva más baja y al tiempo de mantenimiento más corto que logre su densidad mínima requerida.

- Si está desarrollando un nuevo proceso cerámico: Comience con la pauta de 0,6 a 0,8 veces el punto de fusión (Tm) del material y realice pruebas iterativas para encontrar el equilibrio ideal entre temperatura, tiempo y propiedades finales.

Dominar el perfil de sinterización le otorga un control preciso sobre el rendimiento final de su material cerámico.

Tabla de resumen:

| Material cerámico | Rango de sinterización típico | Consideración clave |

|---|---|---|

| Zirconia | ~1.300 °C a 1.500 °C | Las temperaturas más altas (p. ej., 1.500 °C) logran una densidad cercana al 99%. |

| Cerámicas técnicas generales | >60% del punto de fusión (Tm) | Una guía inicial; la temperatura óptima equilibra la densidad y el crecimiento del grano. |

Logre un control preciso sobre sus propiedades cerámicas

Dominar el proceso de sinterización es clave para producir componentes cerámicos de alto rendimiento con la densidad, resistencia y tenacidad exactas que requiere. El horno de laboratorio adecuado es esencial para ejecutar los perfiles de temperatura precisos y los tiempos de mantenimiento detallados en este artículo.

KINTEK se especializa en equipos de laboratorio y consumibles, y satisface las necesidades precisas de los laboratorios de ciencia de materiales e investigación. Nuestra gama de hornos de alta temperatura está diseñada para ofrecer el control y la fiabilidad exactos necesarios para los procesos críticos de sinterización.

Permítanos ayudarle a optimizar su ciclo de sinterización. Contacte hoy mismo con nuestros expertos para analizar su aplicación cerámica específica y encontrar la solución de horno ideal para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

La gente también pregunta

- ¿Qué precauciones se deben tomar al usar un horno tubular? Garantice un procesamiento seguro y eficaz a alta temperatura

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales