La temperatura de deposición para el dióxido de silicio (SiO₂) utilizando la Deposición Química de Vapor Mejorada por Plasma (PECVD) se encuentra típicamente en el rango de baja temperatura de 200°C a 350°C. Si bien los procesos pueden ejecutarse cerca de la temperatura ambiente, este rango más alto es más común para producir películas funcionales, logrando un equilibrio entre la tasa de deposición y la calidad de la película. La ventaja clave de PECVD es su capacidad para operar a estas bajas temperaturas, lo que lo hace compatible con sustratos que no pueden soportar altas cargas térmicas.

El principio fundamental a entender es que PECVD sustituye la alta energía térmica por energía de plasma para impulsar la reacción química. Esta capacidad de baja temperatura es su característica definitoria, pero introduce compensaciones críticas en la calidad y composición de la película en comparación con los métodos de alta temperatura.

Cómo PECVD logra la deposición a baja temperatura

La diferencia fundamental entre PECVD y la Deposición Química de Vapor (CVD) térmica convencional es su fuente de energía.

El papel del plasma

En PECVD, se utiliza un campo eléctrico para ionizar gases precursores (como silano y óxido nitroso) en un estado de la materia llamado plasma.

Este plasma es un entorno altamente energético que contiene iones, electrones y especies neutras reactivas llamadas radicales. Estos radicales son lo suficientemente reactivos químicamente como para formar SiO₂ en la superficie del sustrato sin requerir altas temperaturas.

Un contraste con los métodos térmicos

Los procesos tradicionales de CVD térmica, como la CVD de baja presión (LPCVD), dependen únicamente de la energía térmica para descomponer los gases precursores.

Esto requiere temperaturas mucho más altas, a menudo en el rango de 600°C a 900°C, para proporcionar suficiente energía para que ocurran las reacciones químicas. Tales altas temperaturas dañarían o destruirían muchos materiales, como plásticos, ciertos semiconductores o dispositivos con capas metálicas preexistentes.

Comprendiendo las compensaciones

La naturaleza de baja temperatura de PECVD es una ventaja significativa, pero no está exenta de compromisos. La calidad de la película de SiO₂ resultante está directamente relacionada con las condiciones de deposición.

Calidad de la película y contenido de hidrógeno

Debido a que PECVD utiliza precursores que contienen hidrógeno (por ejemplo, silano, SiH₄) a bajas temperaturas, una cantidad significativa de hidrógeno puede incorporarse a la película de SiO₂ depositada.

Este hidrógeno unido puede crear defectos y afectar las propiedades eléctricas de la película, como su constante dieléctrica y su tensión de ruptura. Temperaturas de deposición más altas (por ejemplo, 350°C) ayudan a eliminar parte de este hidrógeno, mejorando generalmente la calidad de la película.

Densidad y estequiometría de la película

El SiO₂ de PECVD es a menudo menos denso y más poroso que el óxido crecido a altas temperaturas (óxido térmico).

La estequiometría tampoco puede ser una relación Si:O₂ perfecta. Ajustar los flujos de gas, la presión y la potencia del plasma puede ayudar a optimizar la densidad, pero rara vez iguala la calidad de un óxido crecido térmicamente.

Estrés mecánico

Las películas depositadas mediante PECVD tienen un estrés mecánico inherente (ya sea compresivo o de tracción) que depende en gran medida de los parámetros de deposición.

Si bien esto a veces se puede ajustar para aplicaciones específicas, el estrés no gestionado puede causar agrietamiento de la película o deformación del sustrato, especialmente en obleas delgadas.

Tomando la decisión correcta para su objetivo

La temperatura de deposición ideal no es un número único; depende enteramente de las limitaciones de su sustrato y de los requisitos de calidad de la película.

- Si su objetivo principal es proteger un sustrato altamente sensible (por ejemplo, plásticos o electrónica orgánica): Necesitará operar a la temperatura más baja posible, a menudo por debajo de 150°C, y aceptar la menor calidad de película resultante.

- Si su objetivo principal es la pasivación o el aislamiento de uso general en un sustrato robusto (por ejemplo, silicio): Una temperatura entre 300°C y 350°C es una opción común, ya que ofrece un buen equilibrio entre una calidad de película razonable y un bajo presupuesto térmico.

- Si su objetivo principal es lograr el más alto rendimiento eléctrico y densidad (por ejemplo, un dieléctrico de puerta): PECVD puede no ser el proceso adecuado; la oxidación térmica a alta temperatura o LPCVD deben considerarse si el sustrato puede tolerar el calor.

En última instancia, elegir una temperatura de PECVD es una decisión estratégica que equilibra la necesidad de integridad del sustrato con la demanda de rendimiento de la película.

Tabla resumen:

| Aspecto clave | SiO2 PECVD | CVD térmica de alta temperatura |

|---|---|---|

| Rango de temperatura típico | 200°C - 350°C | 600°C - 900°C |

| Ventaja principal | Protege sustratos sensibles | Calidad/densidad de película superior |

| Compensación en la calidad de la película | Mayor contenido de hidrógeno, menor densidad | Requiere un alto presupuesto térmico |

¿Necesita depositar SiO2 en un sustrato sensible al calor?

KINTEK se especializa en equipos de laboratorio y consumibles para procesos avanzados como PECVD. Nuestra experiencia puede ayudarle a seleccionar el sistema adecuado para lograr el equilibrio perfecto entre el procesamiento a baja temperatura y la calidad de película que su aplicación exige.

Contacte a nuestros expertos hoy para discutir sus requisitos específicos de sustrato y película.

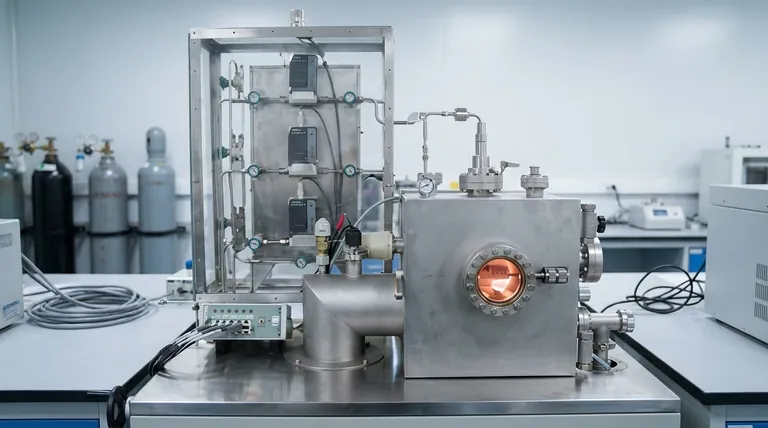

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato