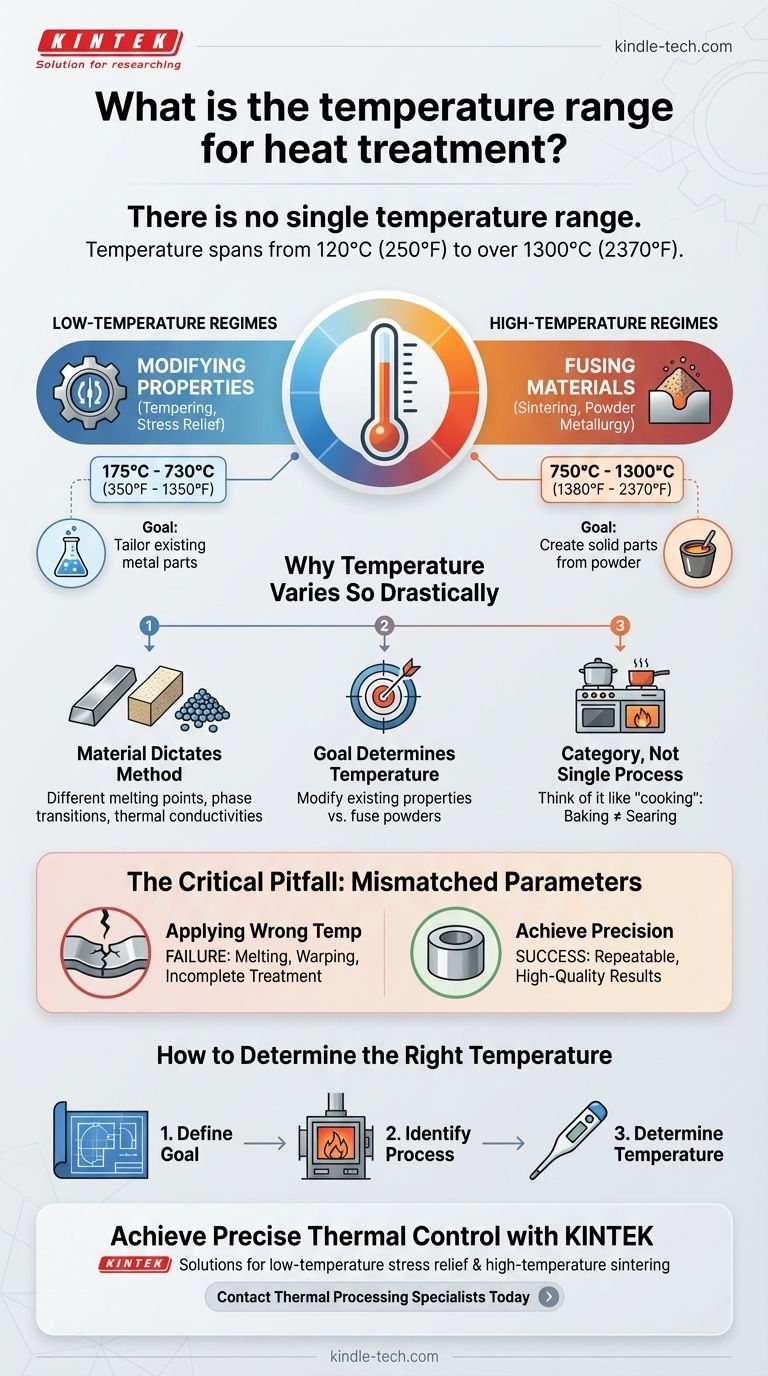

No existe un único rango de temperatura para el tratamiento térmico. La temperatura requerida es extremadamente amplia, abarcando desde tan solo 120°C (250°F) para aplicaciones especializadas hasta más de 1300°C (2370°F) para procesos como la sinterización. La temperatura correcta depende completamente del material específico que se esté tratando y del resultado deseado.

La conclusión fundamental es ver el "tratamiento térmico" no como un único procedimiento, sino como una categoría de procesos térmicos altamente específicos. La temperatura correcta está dictada por el objetivo de ingeniería, ya sea alterar sutilmente las propiedades de un metal o fusionar fundamentalmente materiales en polvo.

Por qué la temperatura varía tan drásticamente

El término "tratamiento térmico" abarca una amplia gama de procesos metalúrgicos y de ciencia de materiales. Cada proceso utiliza un ciclo térmico preciso (calentamiento, mantenimiento y enfriamiento) para lograr un cambio específico en las propiedades físicas y, a veces, químicas de un material.

Es una categoría, no un solo proceso

Piense en el "tratamiento térmico" como el término "cocinar". No preguntaría por la única temperatura correcta para cocinar, ya que hornear un pastel a 175°C es fundamentalmente diferente a sellar un bistec a 230°C.

De manera similar, la temperatura para fortalecer un componente de acero es totalmente diferente de la temperatura necesaria para fusionar polvos cerámicos en una pieza sólida.

El material dicta el método

Diferentes materiales tienen puntos de fusión, temperaturas de transición de fase y conductividades térmicas muy diferentes.

El proceso de tratamiento térmico debe adaptarse a la aleación, polímero o cerámica específica para lograr el resultado deseado sin dañar o destruir la pieza.

El objetivo determina la temperatura

El resultado previsto es el factor más significativo. Un proceso a baja temperatura podría tener como objetivo aliviar las tensiones internas, mientras que un proceso a alta temperatura tiene como objetivo cambiar completamente la estructura del grano del material o unir partículas separadas.

Regímenes comunes de tratamiento térmico

Las referencias destacan dos ejemplos distintos que ilustran este amplio espectro térmico. Cada uno opera en un régimen de temperatura diferente para lograr un objetivo diferente.

Procesos de vacío a baja temperatura

Estos tratamientos generalmente operan entre 175°C y 730°C (350-1350°F).

Su propósito a menudo es modificar las propiedades existentes sin una transformación estructural completa. Esto incluye procesos como el revenido (reducir la fragilidad) o la relajación de tensiones (eliminar las tensiones internas del proceso de fabricación).

Procesos de sinterización a alta temperatura

La sinterización opera a temperaturas mucho más altas, generalmente entre 750°C y 1300°C (1380-2370°F).

El objetivo aquí no es modificar una pieza sólida existente, sino fusionar polvos finos para formar una masa sólida. El calor alto proporciona la energía necesaria para que los átomos se difundan a través de los límites de las partículas, uniéndolas.

El escollo crítico a evitar

El error más común es aplicar un rango de temperatura de un proceso a otro. Usar una temperatura de sinterización en una pieza de acero terminada destinada al revenido no solo sería incorrecto; probablemente destruiría el componente por completo.

Parámetros desajustados conducen al fallo

Aplicar una temperatura demasiado baja para el proceso previsto dará como resultado un tratamiento incompleto o fallido. Por el contrario, aplicar una temperatura demasiado alta puede provocar fusión, deformación o la formación de propiedades indeseables del material.

La precisión no es negociable

En todo tratamiento térmico, la precisión y la uniformidad son primordiales. Incluso pequeñas desviaciones de la temperatura objetivo pueden tener un impacto significativo en las propiedades finales del material, afectando su resistencia, dureza y durabilidad.

Cómo determinar la temperatura correcta

El enfoque correcto es definir primero su objetivo y luego identificar el proceso específico y la temperatura correspondiente necesaria para lograrlo.

- Si su enfoque principal es modificar las propiedades de una pieza existente (p. ej., relajación de tensiones, revenido): Es probable que esté considerando procesos a temperaturas más bajas, generalmente por debajo de 730°C.

- Si su enfoque principal es crear una pieza sólida a partir de polvo (p. ej., metalurgia de polvos, cerámicas): Requerirá un proceso de sinterización a alta temperatura, que a menudo opera por encima de 750°C.

En última instancia, la temperatura precisa para cualquier tratamiento térmico es un parámetro cuidadosamente diseñado definido por la especificación del material y el resultado de ingeniería deseado.

Tabla de resumen:

| Objetivo del proceso | Rango de temperatura típico | Aplicación clave |

|---|---|---|

| Modificación a baja temperatura (p. ej., Revenido, Relajación de tensiones) | 175°C - 730°C (350°F - 1350°F) | Modificación de propiedades de piezas metálicas existentes |

| Sinterización a alta temperatura (p. ej., Metalurgia de polvos) | 750°C - 1300°C (1380°F - 2370°F) | Fusión de materiales en polvo en piezas sólidas |

Logre un control térmico preciso para sus materiales

Elegir la temperatura de tratamiento térmico incorrecta puede provocar piezas fallidas y recursos desperdiciados. La temperatura exacta es crítica y depende completamente de su material específico y su objetivo de ingeniería.

KINTEK se especializa en hornos de laboratorio de precisión y equipos de procesamiento térmico diseñados para ofrecer la uniformidad y el control de temperatura exactos que su aplicación exige, ya sea que trabaje con metales, cerámicas o polvos avanzados.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para su proceso. Proporcionamos soluciones para la relajación de tensiones a baja temperatura y la sinterización a alta temperatura, garantizando resultados repetibles y de alta calidad.

Contacte hoy mismo a nuestros especialistas en procesamiento térmico para discutir sus requisitos específicos de tratamiento térmico y encontrar la solución perfecta para su laboratorio.

Guía Visual

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿A qué temperatura se funde el acero fundido? Comprenda el rango de fusión, no un punto único

- ¿Qué controla el punto de fusión? La jerarquía de fuerzas, desde los enlaces iónicos hasta las atracciones intermoleculares

- ¿Cómo afecta la velocidad de calentamiento al punto de fusión? Evite mediciones inexactas en su laboratorio

- ¿Por qué es importante la temperatura de fusión de un metal? La clave para la fabricación y el rendimiento

- ¿Cómo se determina el contenido de cenizas en un horno de mufla? Domine el método de análisis gravimétrico