En su esencia, la teoría de la evaporación de película delgada se trata de aumentar drásticamente la tasa de transferencia de calor y reducir el estrés térmico sobre una sustancia. Esto se logra extendiendo mecánicamente el líquido en una película muy delgada y turbulenta sobre una superficie calentada, a menudo bajo vacío, lo que permite una evaporación casi instantánea de los componentes volátiles.

El objetivo fundamental no es simplemente hervir un líquido, sino separar sus componentes con la máxima velocidad y el mínimo daño por calor. La evaporación de película delgada domina esto manipulando la superficie y la presión para crear un proceso que es altamente eficiente y excepcionalmente suave.

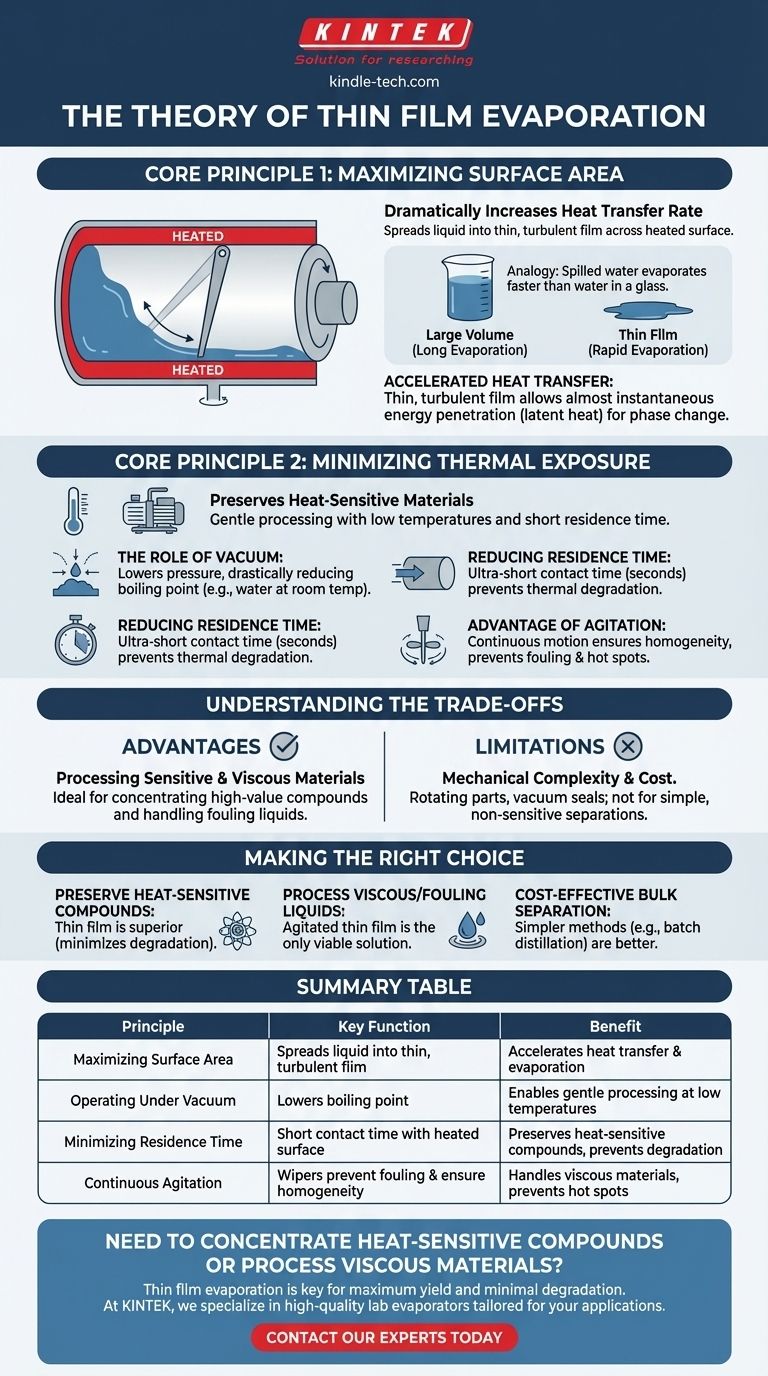

El Principio Fundamental: Maximizar la Superficie

La eficiencia de la evaporación está directamente ligada a la rapidez con la que se puede transferir calor a un líquido y la facilidad con la que el vapor resultante puede escapar.

Creación de la Película Delgada

En un evaporador de película delgada, el líquido de alimentación no se hierve en una olla grande. En su lugar, se distribuye como una capa muy delgada sobre la pared interior de un cilindro calentado.

Esto se logra típicamente utilizando un sistema de cuchillas giratorias, limpiadores o rodillos que extienden continuamente el líquido. En un evaporador rotatorio a escala de laboratorio, la rotación del propio matraz logra este efecto.

El Poder de una Gran Relación Superficie-Volumen

Al extender el líquido, se aumenta radicalmente la superficie expuesta al calor en relación con el volumen total.

Piense en derramar un vaso de agua en una acera caliente. El charco delgado se evapora en segundos, mientras que la misma cantidad de agua en el vaso tardaría horas en evaporarse. La tecnología de película delgada aplica este principio exacto en un entorno controlado.

Aceleración de la Transferencia de Calor

Una película delgada y turbulenta tiene una resistencia extremadamente baja a la transferencia de calor. La energía de la pared calentada puede penetrar toda la capa líquida casi instantáneamente, proporcionando la energía necesaria (calor latente de vaporización) para que el cambio de fase ocurra rápidamente.

El Segundo Principio: Minimizar la Exposición Térmica

Para muchos materiales en las industrias farmacéutica, alimentaria y química especializada, el calor es el enemigo. La exposición prolongada, incluso a temperaturas moderadas, puede causar degradación, pérdida de potencia o efectos secundarios indeseables.

El Papel del Vacío

Los evaporadores de película delgada casi siempre operan bajo un vacío profundo. La reducción de la presión dentro del sistema disminuye drásticamente el punto de ebullición del líquido.

Por ejemplo, el agua hierve a 100°C (212°F) a nivel del mar, pero bajo un fuerte vacío, puede hervir a temperatura ambiente. Esto permite que la evaporación ocurra a temperaturas mucho más bajas y seguras.

Reducción del Tiempo de Residencia

Debido a que la evaporación es tan rápida, la cantidad de tiempo que el material pasa dentro del evaporador calentado (su tiempo de residencia) es increíblemente corto, a menudo solo cuestión de segundos.

Esta combinación de baja temperatura (debido al vacío) y corto tiempo de residencia es clave para procesar suavemente materiales térmicamente sensibles sin dañarlos.

La Ventaja de la Agitación

El movimiento constante de los limpiadores giratorios hace más que solo crear la película. Proporciona agitación constante, asegurando que la película sea homogénea y evitando que cualquier porción del líquido se adhiera a la pared y se sobrecaliente (conocido como "incrustación" o "puntos calientes").

Esto es especialmente crítico para productos viscosos o termosensibles que se quemarían o degradarían rápidamente en un evaporador estándar.

Comprendiendo las Compensaciones

Ninguna tecnología es perfecta para cada aplicación. Comprender las limitaciones es tan importante como conocer los beneficios.

Ventaja Clave: Procesamiento de Materiales Sensibles y Viscosos

La capacidad de operar a bajas temperaturas con cortos tiempos de residencia hace que esta tecnología sea ideal para concentrar o separar compuestos de alto valor y sensibles al calor. La acción de limpieza mecánica también permite procesar líquidos viscosos o incrustantes que son imposibles de manejar en sistemas estáticos.

Limitación: Complejidad Mecánica y Costo

Estos sistemas implican piezas internas giratorias, sellos de vacío complejos e ingeniería precisa. Esto los hace significativamente más caros y mecánicamente complejos de mantener que una simple columna de destilación por lotes o un evaporador de olla.

Limitación: No Ideal para Separaciones Simples

Si está separando materiales no sensibles y de baja viscosidad (como separar sal del agua), la complejidad y el costo de un evaporador de película delgada son innecesarios. Una tecnología más simple y rentable sería suficiente.

Tomando la Decisión Correcta para su Objetivo

Su decisión de utilizar la evaporación de película delgada debe basarse en las propiedades de su material y el resultado deseado.

- Si su enfoque principal es preservar compuestos sensibles al calor: La evaporación de película delgada es el método superior porque minimiza la degradación térmica al reducir el punto de ebullición y el tiempo de residencia.

- Si su enfoque principal es procesar líquidos viscosos o incrustantes: La acción mecánica de un evaporador de película delgada agitada es a menudo la única solución viable para garantizar una transferencia de calor eficiente y evitar la acumulación de producto.

- Si su enfoque principal es la separación a granel rentable de materiales no sensibles: Un método más simple como la destilación por lotes es probablemente una opción más práctica y económica.

Al comprender la interacción de la superficie, la presión y el tiempo, puede aprovechar eficazmente la tecnología de evaporación para satisfacer sus necesidades de procesamiento específicas.

Tabla Resumen:

| Principio | Función Clave | Beneficio |

|---|---|---|

| Maximizar la Superficie | Extiende el líquido en una película delgada y turbulenta | Acelera drásticamente la transferencia de calor y la tasa de evaporación |

| Operar Bajo Vacío | Reduce el punto de ebullición del líquido | Permite un procesamiento suave a bajas temperaturas |

| Minimizar el Tiempo de Residencia | Corto tiempo de contacto con la superficie calentada | Preserva los compuestos sensibles al calor y previene la degradación |

| Agitación Continua | Los limpiadores evitan la incrustación y aseguran la homogeneidad | Maneja materiales viscosos y previene puntos calientes |

¿Necesita concentrar compuestos sensibles al calor o procesar materiales viscosos de manera eficiente? La teoría de la evaporación de película delgada es clave para lograr sus objetivos con el máximo rendimiento y mínima degradación. En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos evaporadores adaptados para aplicaciones de laboratorio exigentes. Contacte a nuestros expertos hoy para encontrar la solución perfecta para sus desafíos de separación y concentración.

Guía Visual

Productos relacionados

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

La gente también pregunta

- ¿Cómo funciona una fuente de evaporación de molibdeno en una atmósfera de sulfuro de hidrógeno al sintetizar películas delgadas de disulfuro de molibdeno?

- ¿Qué es la evaporación térmica? Una guía sencilla para la deposición de película delgada

- ¿Cuál es el nivel de vacío de un evaporador térmico? Logre pureza con alto vacío (10⁻⁵ a 10⁻⁷ Torr)

- ¿Qué es la técnica de evaporación térmica? Una guía para la deposición de películas delgadas en su laboratorio

- ¿Cuáles son los usos de la evaporación en la industria? Desde la concentración de alimentos hasta las películas delgadas de alta tecnología