En la práctica, el uso principal de un gas inerte es crear una atmósfera controlada y no reactiva. Esto previene reacciones secundarias no deseadas y a menudo peligrosas con los componentes del aire, como el oxígeno o el vapor de agua. Al desplazar el aire reactivo, un gas inerte garantiza que un proceso químico o físico se desarrolle exactamente como se pretende, protegiendo la pureza del material y asegurando la seguridad operativa.

El papel fundamental de un gas inerte es actuar como un actor neutral de fondo. Permite que un proceso específico —ya sea una reacción química, un tratamiento térmico o una deposición física— ocurra de forma aislada, libre de la interferencia impredecible y a menudo dañina de su entorno.

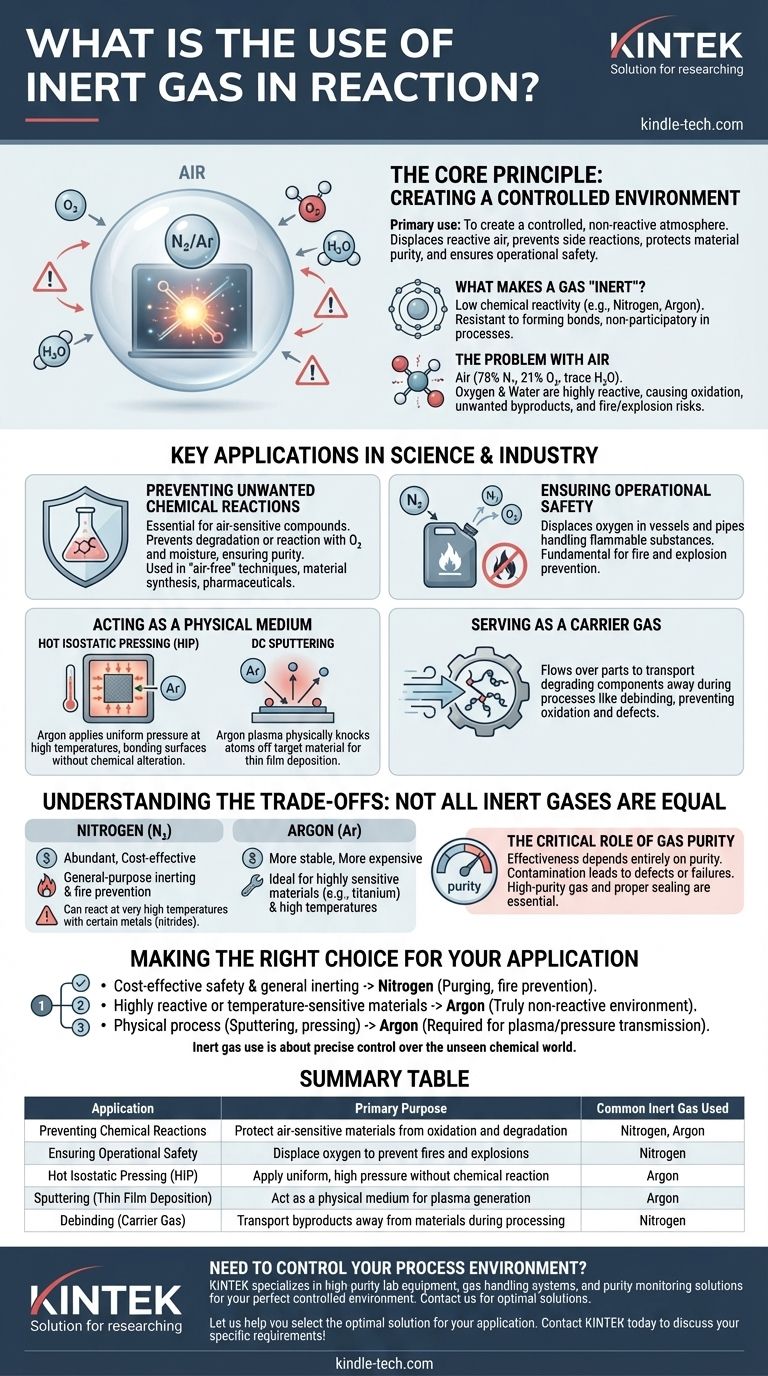

El principio fundamental: Crear un entorno controlado

Para comprender el valor de un gas inerte, primero debemos entender el problema que resuelve. Muchos procesos son muy sensibles a los gases reactivos que componen el aire que respiramos.

¿Qué hace que un gas sea "inerte"?

Un gas inerte, como el nitrógeno (N₂) o el argón (Ar), tiene una reactividad química muy baja. Esta estabilidad proviene de su configuración electrónica, que lo hace resistente a formar enlaces químicos con otros elementos.

Esta naturaleza no reactiva es su activo más valioso, permitiendo que esté presente durante un proceso sin participar químicamente en él.

El problema con el aire

El aire estándar es aproximadamente 78% nitrógeno, 21% oxígeno y tiene trazas de otros gases, incluido el vapor de agua. El oxígeno y el agua son altamente reactivos y pueden causar resultados indeseables.

Estos resultados incluyen oxidación (como la oxidación) en superficies metálicas, la formación de subproductos químicos no deseados, o incluso proporcionar el combustible para un incendio o explosión en presencia de materiales inflamables.

Aplicaciones clave en ciencia e industria

El uso de un gas inerte consiste en controlar el resultado eliminando variables. Este principio se aplica en una amplia gama de campos por diferentes razones.

Prevención de reacciones químicas no deseadas

Para los químicos que trabajan con compuestos sensibles al aire, una atmósfera inerte no es negociable. Evita que el material objetivo se degrade o reaccione con el oxígeno o la humedad, asegurando la pureza del producto final.

Este es un pilar de las técnicas de laboratorio "sin aire", que son críticas para sintetizar materiales avanzados, productos farmacéuticos y catalizadores.

Garantizar la seguridad operativa

En entornos industriales, a menudo se manipulan sustancias inflamables. El bombeo de un líquido volátil o un polvo fino puede crear una atmósfera combustible dentro de tuberías o recipientes.

La purga de este equipo con un gas inerte como el nitrógeno desplaza el oxígeno necesario para la combustión. Esta es una medida fundamental de prevención de incendios y explosiones.

Actuando como medio físico

A veces, el gas inerte no solo está previniendo una reacción; es una parte clave de un proceso físico.

En el Prensado Isostático en Caliente (HIP), el gas argón se calienta y presuriza a niveles extremadamente altos. Aplica una presión uniforme e isostática a un material desde todas las direcciones, colapsando vacíos internos y uniendo superficies sin alterar químicamente la pieza.

En el Pulverizado Catódico de CC (DC Sputtering), el gas argón se utiliza para crear un plasma. Los iones de este plasma bombardean un material objetivo, desprendiendo físicamente átomos de su superficie, que luego se depositan como una película delgada sobre un sustrato. El argón sirve como medio para este proceso físico, no como reactivo químico.

Sirviendo como gas portador

Durante procesos como la desaglomeración (debinding) en la fabricación de metales, los polímeros no deseados deben eliminarse. Un gas inerte fluye sobre la pieza, actuando como un portador que recoge y transporta los componentes degradantes lejos de la superficie.

Esto evita que los subproductos causen oxidación u otros defectos en el metal, asegurando un producto final limpio y uniforme.

Comprender las compensaciones: No todos los gases inertes son iguales

Aunque el concepto es simple, la elección del gas y su pureza tienen implicaciones significativas. El término "inerte" es relativo a las condiciones de la reacción.

Nitrógeno frente a Argón: El equilibrio entre coste y reactividad

El nitrógeno es el gas inerte más común porque es abundante y relativamente económico. Para la mayoría de las aplicaciones de inertización general y prevención de incendios, es la opción ideal.

Sin embargo, a temperaturas muy altas, el nitrógeno puede volverse reactivo con ciertos metales, formando nitruros. Para materiales altamente sensibles como las aleaciones de titanio, se requiere el argón, más estable y más caro, porque permanece inerte incluso en condiciones extremas.

El papel crítico de la pureza del gas

La eficacia de un proceso de inertización depende totalmente de la pureza del gas. Incluso pequeñas cantidades de contaminación por oxígeno o agua pueden anular el propósito, lo que lleva a defectos del producto o experimentos fallidos.

Por lo tanto, utilizar gas de alta pureza y asegurar que la cámara de proceso esté debidamente sellada y purgada de todo el aire atmosférico son críticos para el éxito.

Tomar la decisión correcta para su aplicación

La selección del enfoque correcto depende completamente de la sensibilidad de su material, las condiciones del proceso y el presupuesto.

- Si su enfoque principal es la seguridad rentable y la inertización general: El nitrógeno es casi siempre la opción correcta para purgar recipientes y prevenir la combustión.

- Si su enfoque principal es procesar materiales altamente reactivos o sensibles a la temperatura: Se necesita un gas más noble como el argón para garantizar un entorno verdaderamente no reactivo.

- Si su enfoque principal es un proceso físico como el pulverizado catódico o el prensado: La elección (típicamente argón) está dictada por los requisitos específicos para la formación de plasma o la transmisión de presión.

En última instancia, el uso de un gas inerte consiste en ejercer un control preciso sobre el mundo químico invisible.

Tabla de resumen:

| Aplicación | Propósito principal | Gas inerte común utilizado |

|---|---|---|

| Prevención de reacciones químicas | Proteger materiales sensibles al aire de la oxidación y la degradación | Nitrógeno, Argón |

| Garantizar la seguridad operativa | Desplazar el oxígeno para prevenir incendios y explosiones | Nitrógeno |

| Prensado Isostático en Caliente (HIP) | Aplicar presión alta y uniforme sin reacción química | Argón |

| Pulverizado Catódico (Deposición de película delgada) | Actuar como medio físico para la generación de plasma | Argón |

| Desaglomeración (Gas portador) | Transportar subproductos lejos de los materiales durante el procesamiento | Nitrógeno |

¿Necesita controlar el entorno de su proceso?

Ya sea que esté trabajando con compuestos sensibles al aire, requiera medidas de prevención de incendios o necesite una atmósfera estable para procesos físicos como el pulverizado catódico o el prensado, la estrategia correcta de gas inerte es fundamental.

KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alta pureza, incluidos sistemas de manejo de gases y soluciones de monitoreo de pureza, para ayudarle a crear el entorno controlado perfecto para sus necesidades de laboratorio o producción. Nuestra experiencia garantiza que sus procesos sean seguros, eficientes y libres de contaminación.

Permítanos ayudarle a seleccionar la solución óptima para su aplicación. ¡Contacte a KINTEK hoy mismo para discutir sus requisitos específicos!

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores de Laboratorio Personalizables de Alta Temperatura y Alta Presión para Diversas Aplicaciones Científicas

- Celda electroquímica electrolítica super sellada

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

La gente también pregunta

- ¿Qué condiciones experimentales críticas proporciona un autoclave de alta presión? Optimizar la lixiviación de sulfuros mixtos

- ¿Cuál es la función de un autoclave estático de alta presión en la HTL de biomasa? Optimice su investigación sobre la conversión de biomasa

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.