En esencia, un micropulverizador se utiliza para la molienda fina y ultrafina de una amplia gama de materiales. Es un molino de impacto de alta velocidad que pulveriza las partículas en lugar de triturarlas, lo que lo hace excepcionalmente eficaz para crear polvos uniformes a partir de sustancias quebradizas y no abrasivas en numerosas industrias.

El propósito central de un micropulverizador es lograr una reducción precisa del tamaño de las partículas mediante un impacto de alta velocidad. Su diseño lo hace ideal para materiales quebradizos y no excesivamente abrasivos, pero menos adecuado para aquellos que son pegajosos, fibrosos o extremadamente duros.

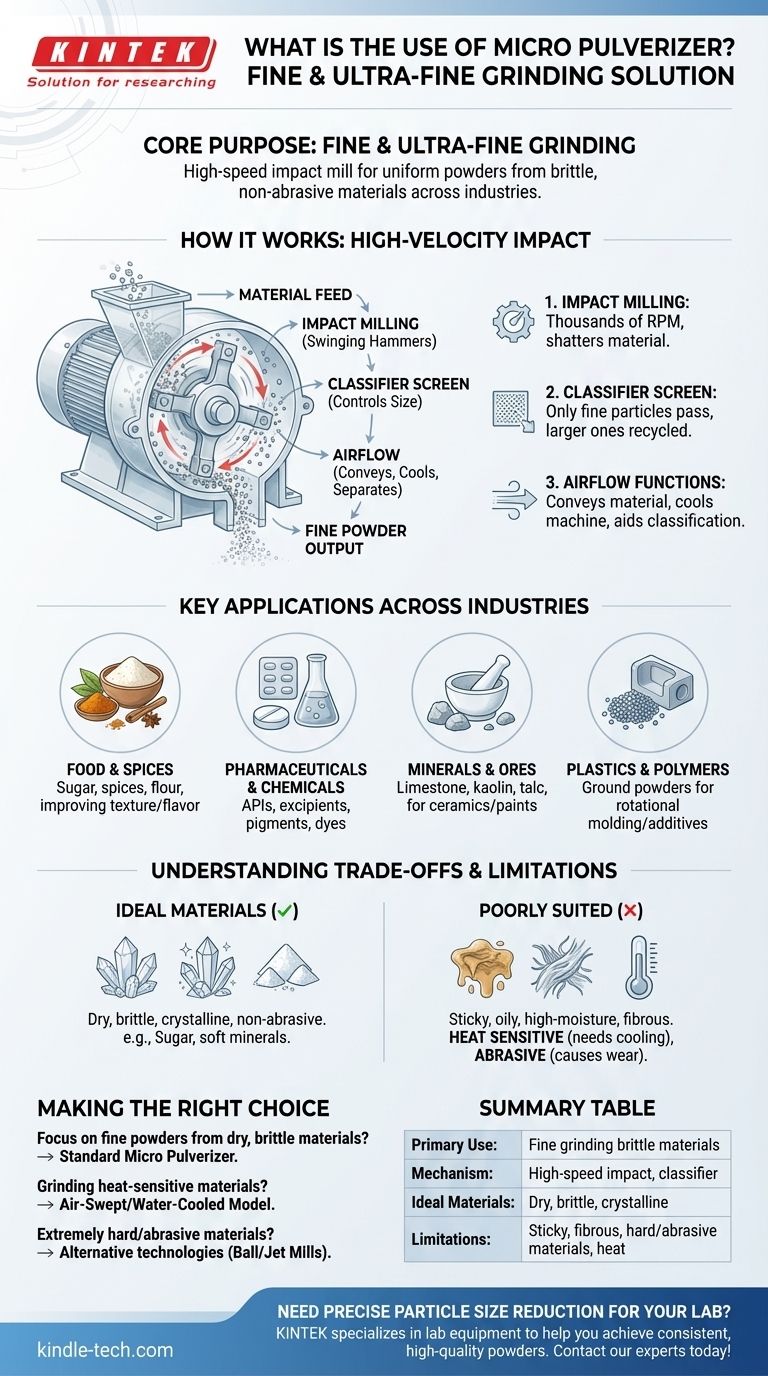

Cómo un micropulverizador logra una molienda fina

Comprender el mecanismo de un micropulverizador es clave para conocer sus aplicaciones y limitaciones ideales. El proceso no se basa en la presión o la trituración, sino en la velocidad y el impacto.

El principio de la molienda por impacto

Un micropulverizador funciona utilizando un conjunto de martillos oscilantes montados en un rotor que gira a velocidades extremadamente altas (miles de RPM).

El material se introduce en la cámara de molienda, donde es golpeado repetidamente por estos martillos que se mueven rápidamente. Este impacto intenso pulveriza el material en partículas más pequeñas.

El papel de la criba clasificadora

La cámara de molienda está revestida con una criba metálica perforada o un revestimiento con un perfil específico. Este componente actúa como un clasificador, controlando la salida final.

Las partículas pulverizadas son lanzadas contra esta criba por la fuerza centrífuga. Solo las partículas lo suficientemente pequeñas como para pasar por las aberturas de la criba pueden salir de la cámara. Las partículas más grandes se retienen y continúan siendo golpeadas por los martillos hasta que alcanzan el tamaño deseado.

La importancia del flujo de aire

La mayoría de los micropulverizadores utilizan una potente corriente de aire. Este flujo de aire cumple tres funciones críticas.

Primero, transporta el material dentro y fuera de la cámara de molienda, creando un proceso continuo y eficiente. Segundo, ayuda a enfriar el material y la máquina, mitigando la acumulación de calor de la operación de alta velocidad. Finalmente, ayuda a clasificar y separar las partículas.

Aplicaciones clave en todas las industrias

La capacidad de producir polvos finos y consistentes hace del micropulverizador una herramienta vital en muchos sectores.

Alimentos y especias

Esta es una aplicación principal. La máquina se utiliza para moler azúcar hasta obtener grado de glaseado, crear polvos finos a partir de especias como la cúrcuma y el chile, y moler granos y legumbres para convertirlos en harina. El objetivo es mejorar la textura, la solubilidad y la dispersión del sabor.

Productos farmacéuticos y químicos

En la industria farmacéutica, los micropulverizadores muelen Ingredientes Farmacéuticos Activos (API) y excipientes para controlar las tasas de disolución y asegurar la uniformidad de la mezcla. En la industria química, se utilizan para pigmentos, colorantes, resinas y otros materiales donde el tamaño de las partículas afecta la reactividad o la apariencia.

Minerales y menas

El micropulverizador es eficaz para minerales más blandos y no abrasivos. Se utiliza comúnmente para moler materiales como piedra caliza, caolín, bentonita y talco en polvos finos para su uso en cerámica, pinturas y rellenos.

Plásticos y polímeros

Ciertos plásticos se pueden moler en polvos para procesos como el moldeo rotacional o como aditivos. La máquina reduce eficientemente los gránulos de plástico a un polvo fino y consistente.

Comprender las ventajas y limitaciones

Ninguna tecnología es perfecta para cada tarea. La eficacia de un micropulverizador depende en gran medida del material que se procesa.

La idoneidad del material es crítica

La máquina sobresale con materiales secos, quebradizos, cristalinos y no abrasivos. Funciona mal con materiales pegajosos, aceitosos o con alto contenido de humedad, que pueden obstruir la criba y la cámara de molienda. Los materiales fibrosos también son difíciles de moler por impacto.

El desafío de la generación de calor

El impacto a alta velocidad genera un calor significativo. Esto puede ser un problema importante para materiales sensibles al calor, como especias (que pueden perder aceites esenciales), azúcar (que puede caramelizarse) o ciertos plásticos (que pueden derretirse). A menudo se requieren sistemas con enfriamiento integrado, como camisas de agua o molienda criogénica, para estas aplicaciones.

Desgaste en materiales abrasivos

El uso de un micropulverizador para materiales duros y abrasivos como sílice, cuarzo o carborundo generalmente no se recomienda. Estos materiales causarán un desgaste rápido en los martillos y las cribas, lo que provocará altos costos de mantenimiento, tiempo de inactividad y una calidad de producto inconsistente.

Tomar la decisión correcta para su objetivo

Para determinar si un micropulverizador es la herramienta correcta, debe alinear sus capacidades con las propiedades de su material y el producto final deseado.

- Si su objetivo principal es producir polvos finos (50-300 mallas) a partir de materiales secos y quebradizos como azúcar, productos químicos blandos o piedra caliza: Un micropulverizador estándar es una solución eficiente y muy rentable.

- Si su objetivo principal es moler materiales sensibles al calor como especias o algunos polímeros: Un micropulverizador equipado con un diseño robusto de barrido de aire o una camisa de enfriamiento por agua es esencial para preservar la calidad de su producto.

- Si su objetivo principal es moler minerales extremadamente duros y abrasivos o lograr tamaños de partículas a nanoescala: Debe explorar tecnologías alternativas como molinos de bolas para materiales abrasivos o molinos de chorro para molienda ultrafina.

En última instancia, la selección de la tecnología de molienda adecuada depende de una comprensión clara de su material y su objetivo de tamaño de partícula.

Tabla resumen:

| Aspecto | Detalle clave |

|---|---|

| Uso principal | Molienda fina y ultrafina de materiales quebradizos y no abrasivos |

| Mecanismo | Impacto de alta velocidad mediante martillos oscilantes y una criba clasificadora |

| Materiales ideales | Sustancias secas, quebradizas y cristalinas (por ejemplo, azúcar, especias, minerales blandos) |

| Industrias clave | Alimentos y especias, productos farmacéuticos, productos químicos, minerales |

| Limitaciones | Poco adecuado para materiales pegajosos, fibrosos o muy duros/abrasivos; la generación de calor puede ser un problema |

¿Necesita una reducción precisa del tamaño de las partículas para su laboratorio?

Si está procesando materiales secos y quebradizos como productos químicos, farmacéuticos o ingredientes alimentarios, seleccionar el equipo de molienda adecuado es fundamental para sus resultados. KINTEK se especializa en equipos de laboratorio, incluidas soluciones de pulverización, para ayudarle a lograr polvos consistentes y de alta calidad.

Podemos ayudarle a:

- Seleccionar el molino adecuado para las propiedades específicas de su material y sus objetivos de tamaño de partícula.

- Mejorar la eficiencia y la consistencia en la preparación de sus muestras y en los procesos de I+D.

- Acceder a equipos fiables respaldados por un soporte experto.

Hablemos de su aplicación. Contacte hoy mismo a nuestros expertos para encontrar la solución de molienda óptima para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Molino de Cilindros Horizontal de Laboratorio

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Doble Tanque

- Molino de Bolas de Laboratorio Vibratorio de Alta Energía Tipo Tanque Único

- Molino Planetario de Bolas de Alta Energía para Laboratorio

- Molino Planetario de Bolas de Alta Energía Omnidireccional para Laboratorio

La gente también pregunta

- ¿Cómo contribuyen los frascos y bolas de molienda de acero inoxidable al aleado mecánico? Optimizar la síntesis de polvos de HEA

- ¿Cuáles son las ventajas de los frascos de molino de bolas de poliuretano para el nitruro de silicio? Garantice la pureza y evite la contaminación metálica

- ¿Por qué se recomiendan los tarros de molienda y las bolas de molienda de zirconia (ZrO2) para el procesamiento de electrolitos de sulfuro como el Li6PS5Cl?

- ¿Por qué es necesario utilizar recipientes de molienda de bolas de zirconio y medios de molienda durante la preparación de polvos cerámicos compuestos de carburo de silicio (SiC)/alúmina reforzada con zirconio (ZTA)?

- ¿Cuál es el beneficio de usar frascos y bolas de carburo de tungsteno (WC) para molienda? Lograr una alta eficiencia de molienda de alta energía