En esencia, un reactor de pirólisis es un horno especializado que descompone químicamente los materiales a altas temperaturas en un ambiente libre de oxígeno. Este proceso, conocido como pirólisis, no se trata de quemar; se trata de transformación térmica. Se utiliza en diversas industrias para convertir insumos de bajo valor como biomasa residual, plásticos y neumáticos en productos valiosos, incluidos biocombustibles, productos químicos y energía.

El uso fundamental de un reactor de pirólisis es desbloquear el valor oculto dentro de los materiales de desecho. En lugar de la incineración, descompone la materia orgánica para crear una cartera de productos valiosos: bioaceite, biocarbón y gas de síntesis, convirtiendo un problema de eliminación en una oportunidad de generación de recursos.

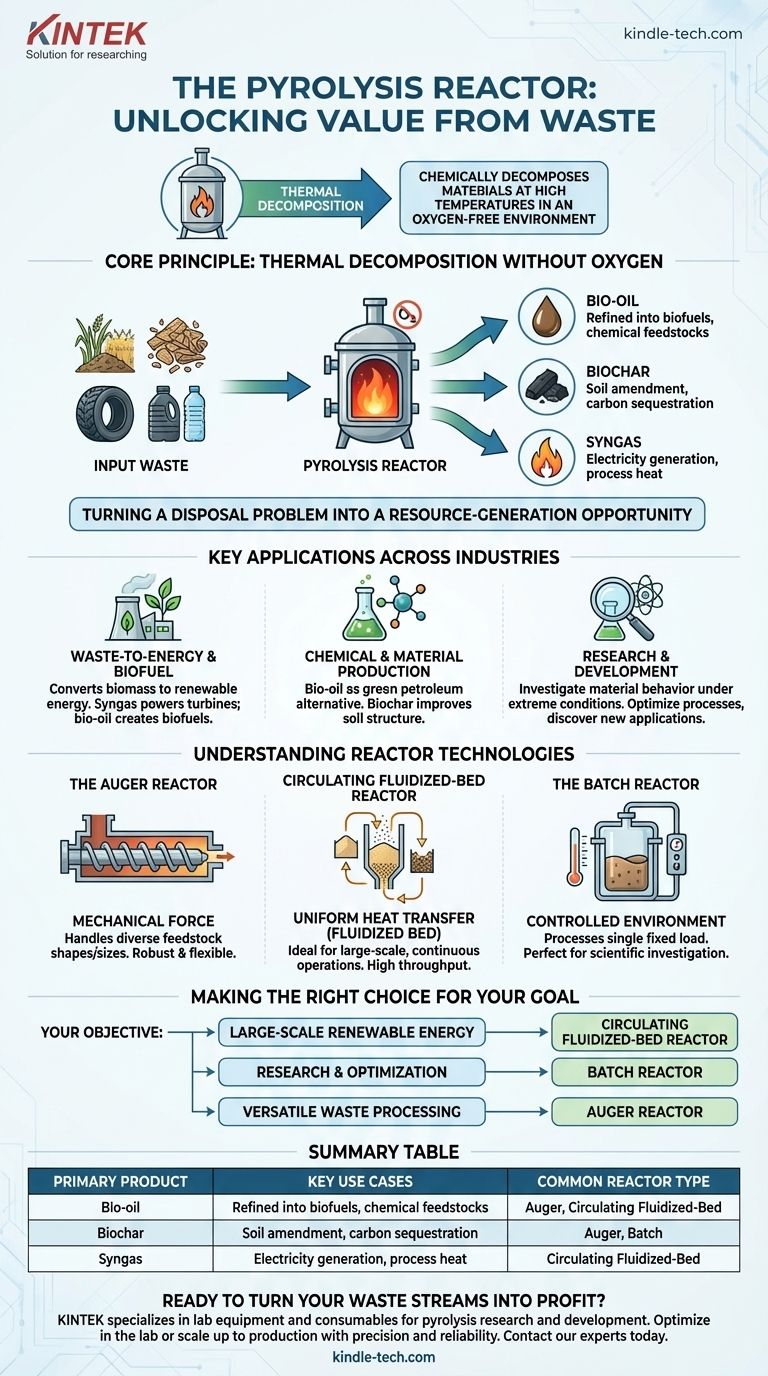

El Principio Central: Descomposición Térmica Sin Oxígeno

La función de un reactor de pirólisis es fundamentalmente diferente a la de un incinerador. Al eliminar el oxígeno, previene la combustión y, en su lugar, desencadena una serie de cambios químicos que descomponen los materiales complejos en sustancias más simples y valiosas.

De Residuos de Entrada a Salida Valiosa

El proceso comienza con una materia prima, que suele ser material orgánico. Las entradas comunes incluyen residuos agrícolas, astillas de madera, neumáticos usados o plásticos.

Dentro del reactor, este material se calienta a temperaturas extremas, lo que provoca su descomposición en tres productos principales:

- Bioaceite: Un líquido que puede refinarse en combustibles para el transporte o utilizarse como materia prima para la producción de productos químicos.

- Biocarbón: Un sólido estable y rico en carbono similar al carbón vegetal. Es muy eficaz como acondicionador del suelo para mejorar la fertilidad y secuestrar carbono.

- Gas de síntesis: Una mezcla de gases combustibles (principalmente hidrógeno y monóxido de carbono) que se puede utilizar para generar electricidad o calor.

Aplicaciones Clave en Diversas Industrias

La capacidad de crear estos tres productos distintos convierte al reactor de pirólisis en una herramienta versátil utilizada en la gestión de residuos, la producción de energía y la fabricación de productos químicos.

De Residuos a Energía y Producción de Biocombustibles

Esta es la aplicación más destacada. Los reactores de pirólisis son fundamentales para convertir la biomasa residual en energía renovable, contribuyendo directamente a una menor dependencia de los combustibles fósiles.

Los reactores de pirólisis circulantes, por ejemplo, se utilizan ampliamente para la generación de electricidad a gran escala utilizando el gas de síntesis producido para alimentar turbinas. El bioaceite producido también puede procesarse posteriormente en biocombustibles sostenibles.

Producción de Productos Químicos y Materiales

Los productos de la pirólisis no son solo para energía. El bioaceite sirve como una alternativa renovable "verde" al petróleo en la fabricación de ciertos productos químicos y materiales.

El biocarbón es otro producto clave con un valor comercial y medioambiental significativo. Su aplicación en la agricultura mejora la estructura del suelo, la retención de agua y la disponibilidad de nutrientes.

Investigación y Desarrollo

En entornos de laboratorio, los reactores de pirólisis son esenciales para estudiar cómo se comportan los materiales bajo condiciones extremas.

Los reactores por lotes, por ejemplo, se utilizan específicamente para investigar la estabilidad energética y la cinética de reacción de los procesos pirolíticos. Esta investigación ayuda a optimizar las operaciones a escala industrial y a descubrir nuevas aplicaciones.

Comprensión de las Tecnologías de Reactores

El término "reactor de pirólisis" abarca varios diseños, cada uno optimizado para diferentes materias primas, escalas y objetivos. La elección de la tecnología del reactor influye directamente en la eficiencia y el rendimiento.

El Reactor de Tornillo sin Fin (Auger)

Este diseño utiliza un gran mecanismo de tornillo para mover el material a través de una cámara calentada. Se basa en la fuerza mecánica y el contacto directo para la transferencia de calor.

Los reactores de tornillo sin fin son robustos y pueden manejar una variedad de formas y tamaños de materia prima, lo que los convierte en una opción flexible para diversos flujos de residuos.

El Reactor de Lecho Fluidizado Circulante

En este sistema avanzado, el calor se distribuye uniformemente al hacer circular material similar a la arena caliente junto con la materia prima. Esto crea un "lecho fluidizado" que garantiza una transferencia de calor extremadamente eficiente.

Esta tecnología es ideal para operaciones continuas a gran escala donde se requiere un rendimiento constante y un alto rendimiento, como en plantas de energía dedicadas.

El Reactor por Lotes (Batch)

Un reactor por lotes procesa una única carga fija de material a la vez. La cámara se sella, se calienta y luego se enfría antes de retirar los productos.

Aunque no es adecuado para la producción continua, su entorno controlado lo hace perfecto para la investigación científica y aplicaciones especializadas a pequeña escala.

Tomar la Decisión Correcta para Su Objetivo

La tecnología de pirólisis óptima depende completamente de su objetivo final. Comprender su objetivo principal es el primer paso para seleccionar el sistema adecuado.

- Si su enfoque principal es la energía renovable a gran escala: Un reactor de lecho fluidizado circulante ofrece la eficiencia y el rendimiento continuo necesarios para una generación de electricidad constante.

- Si su enfoque principal es la investigación y la optimización de procesos: Un reactor por lotes proporciona el control preciso necesario para estudiar la descomposición de materiales y la química de reacción.

- Si su enfoque principal es el procesamiento versátil de residuos: La capacidad de un reactor de tornillo sin fin para manejar diversas materias primas lo convierte en un candidato sólido para convertir residuos mixtos en productos valiosos.

En última instancia, el reactor de pirólisis es una tecnología clave que permite la economía circular, transformando nuestra perspectiva sobre los residuos de un pasivo a un recurso valioso.

Tabla Resumen:

| Producto Principal | Casos de Uso Clave | Tipo de Reactor Común |

|---|---|---|

| Bioaceite | Refinado en biocombustibles, materias primas químicas | Tornillo sin fin (Auger), Lecho Fluidizado Circulante |

| Biocarbón | Acondicionador del suelo, secuestro de carbono | Tornillo sin fin (Auger), Por Lotes (Batch) |

| Gas de Síntesis | Generación de electricidad, calor de proceso | Lecho Fluidizado Circulante |

¿Listo para convertir sus flujos de residuos en ganancias? KINTEK se especializa en equipos de laboratorio y consumibles para la investigación y el desarrollo de pirólisis. Ya sea que esté optimizando un proceso en el laboratorio o escalando a la producción, nuestros reactores y herramientas analíticas brindan la precisión y confiabilidad que necesita. Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus proyectos de pirólisis y ayudarle a desbloquear el valor de sus materiales.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuántos tipos de reactores revestidos de vidrio existen? Elija el control térmico adecuado para su proceso

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de matrices de nanocables de plata? Mejora de los métodos de plantilla dura

- ¿Cuáles son las ventajas del proceso de usar un Reactor de Flujo Continuo para polvos de hierro dispersos? Optimice su síntesis.

- ¿Cómo mejoran los reactores agitados la purificación de la glicerina? Maximice la transferencia de masa con los sistemas de extracción por solvente de KINTEK

- ¿Cómo ayuda un reactor de síntesis hidrotermal de alta presión a reducir las sustancias peligrosas? Captura de formaldehído

- ¿Por qué es necesario burbujear nitrógeno de alta pureza en un reactor de alta presión? Garantizar la precisión de las pruebas de corrosión

- ¿Por qué es necesario un control preciso de la presión en sistemas de reacción de alta presión? Domina la selectividad en la hidrogenación de furanos

- ¿Por qué se utiliza un reactor de alta temperatura relleno de esponja de titanio? Garantizar la pureza monofásica en aleaciones Fe-Ti