En esencia, la Deposición Química de Vapor (CVD) es un proceso para construir una película delgada sólida y de alta calidad sobre una superficie. Funciona introduciendo gases reactivos específicos, conocidos como precursores, en una cámara controlada que contiene el objeto a recubrir (el sustrato). Estos gases luego experimentan una reacción química en la superficie del sustrato, depositando la capa de material deseada capa por capa, mientras que un flujo de gas elimina los subproductos no deseados.

El principio fundamental de la CVD no es simplemente rociar un recubrimiento, sino construir un material átomo por átomo a partir de la fase gaseosa. Transforma precursores químicos volátiles en una película sólida y de alto rendimiento directamente sobre una superficie objetivo a través de reacciones químicas controladas con precisión.

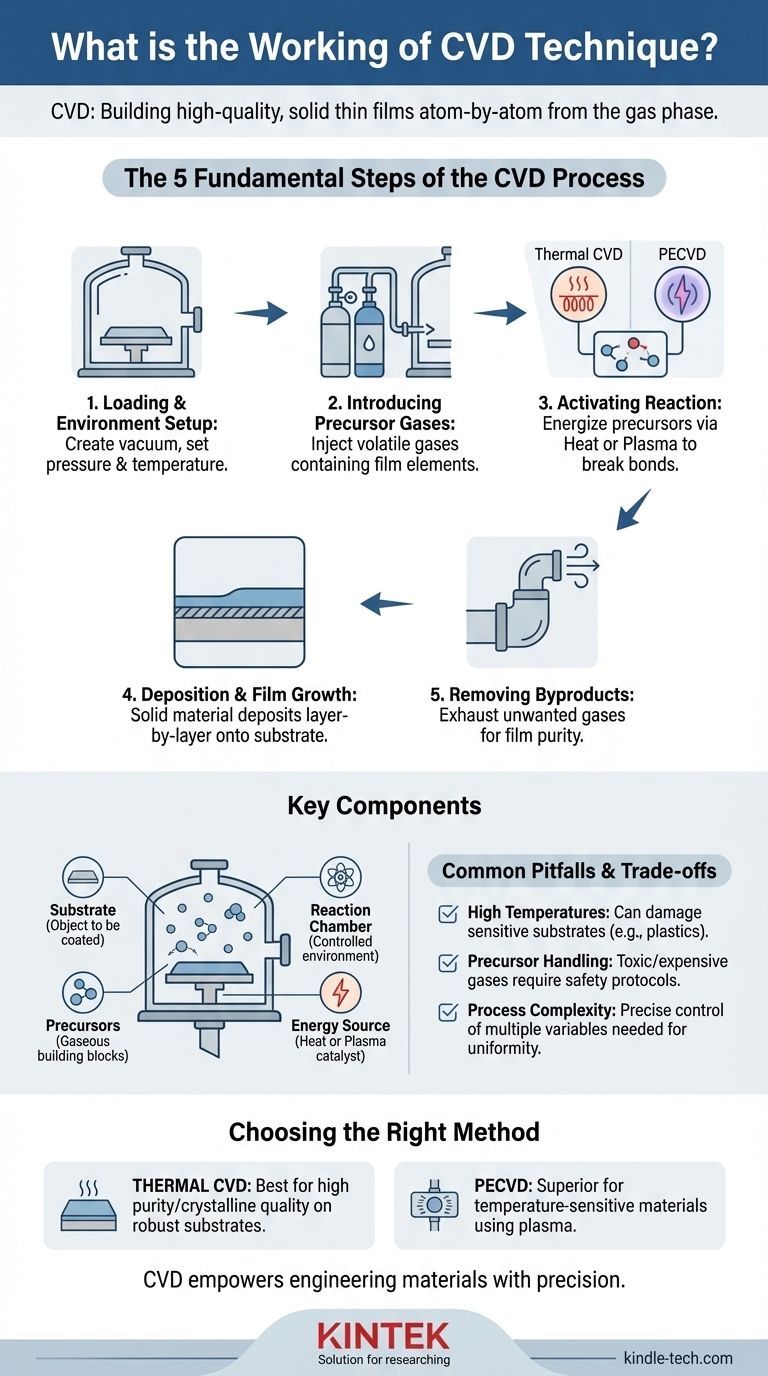

Los pasos fundamentales del proceso CVD

Para entender cómo funciona la CVD, es mejor desglosarla en una secuencia de eventos controlados. Cada paso es fundamental para lograr una película final uniforme, densa y pura.

Paso 1: Carga y establecimiento del entorno

Primero, el sustrato, el material a recubrir, se coloca dentro de una cámara de reacción sellada. Luego, el entorno se controla cuidadosamente, a menudo creando un vacío y luego estableciendo una presión y temperatura específicas.

Este control inicial es crucial porque elimina contaminantes y prepara el escenario preciso para las reacciones químicas posteriores.

Paso 2: Introducción de los gases precursores

Se inyecta uno o más gases precursores volátiles en la cámara. Estos gases contienen los elementos químicos que formarán la película final.

Por ejemplo, para depositar una película de silicio, se podría usar un gas como el silano ($\text{SiH}_4$). A veces, se utiliza un gas portador no reactivo para ayudar a transportar los precursores y mantener tasas de flujo estables.

Paso 3: Activación de la reacción química

Los gases precursores deben energizarse para reaccionar y descomponerse. Este es el paso más crítico y es lo que diferencia los diversos tipos de CVD.

Los métodos de activación comunes incluyen:

- Calor (CVD Térmica): La cámara y el sustrato se calientan a una temperatura alta, proporcionando la energía térmica necesaria para romper los enlaces químicos en los gases precursores.

- Plasma (CVD Asistida por Plasma o PECVD): Se genera un plasma de RF en la cámara. Este plasma crea iones y radicales altamente reactivos que pueden reaccionar a temperaturas mucho más bajas que en la CVD térmica.

Paso 4: Deposición y crecimiento de la película

A medida que los precursores reaccionan o se descomponen en o cerca de la superficie del sustrato calentado, el material sólido deseado se "deposita" sobre él.

Este proceso acumula una película delgada con el tiempo. Debido a que los precursores están en estado gaseoso, la película puede crecer uniformemente sobre formas complejas, cubriendo todas las áreas expuestas.

Paso 5: Eliminación de subproductos

Las reacciones químicas casi siempre crean subproductos volátiles no deseados. Por ejemplo, en el ejemplo del silano, el gas hidrógeno ($\text{H}_2$) es un subproducto.

Un flujo de gas constante a través de la cámara, conectado a un sistema de escape, elimina continuamente estos subproductos y cualquier gas precursor no reaccionado, asegurando la pureza de la película en crecimiento.

Comprensión de los componentes clave y sus roles

El proceso CVD se basa en que algunos componentes centrales trabajen en conjunto. Comprender cada parte aclara cómo funciona todo el sistema.

El Sustrato

Este es simplemente el objeto o material que se está recubriendo. Sus propiedades superficiales y la temperatura son factores críticos que influyen en cómo se adhiere y crece la película.

Los Precursores

Estos son los bloques de construcción de la película, entregados en forma gaseosa. La elección de los productos químicos precursores es vital ya que determina la composición del recubrimiento final y los subproductos de la reacción.

La Cámara de Reacción

Este es el corazón del sistema: un contenedor sellado que permite un control preciso sobre la presión, la temperatura y la atmósfera de gas. El material de la cámara debe ser capaz de soportar las condiciones del proceso sin contaminar la película.

La Fuente de Energía

Ya sea un elemento calefactor o un generador de plasma, la fuente de energía es el catalizador que impulsa la transformación química de gas a sólido. Dicta la velocidad y la naturaleza de la deposición.

Errores comunes y compensaciones técnicas

Aunque es potente, la CVD no es una solución universalmente perfecta. Su efectividad está gobernada por una serie de compensaciones técnicas.

Las altas temperaturas pueden ser una limitación

La CVD térmica tradicional a menudo requiere temperaturas muy altas (varios cientos a más de mil grados Celsius). Esto puede dañar o deformar sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

Manejo y costo de los precursores

Los gases especializados utilizados como precursores pueden ser costosos, tóxicos o altamente inflamables. Esto requiere una inversión significativa en infraestructura de seguridad y protocolos de manipulación cuidadosos.

Complejidad del proceso y control

Lograr una película uniforme y de alta calidad requiere un control preciso sobre múltiples variables simultáneamente: tasas de flujo de gas, temperatura, presión y limpieza de la cámara. Cualquier desviación puede provocar defectos en el producto final.

Cómo aplicar esto a su proyecto

Su elección del método CVD depende totalmente de los requisitos de su sustrato y las propiedades deseadas de la película final.

- Si su enfoque principal es la alta pureza y la calidad cristalina: La CVD térmica es a menudo la mejor opción, siempre que su sustrato pueda soportar las altas temperaturas de procesamiento.

- Si su enfoque principal es el recubrimiento de materiales sensibles a la temperatura: La CVD Asistida por Plasma (PECVD) es la opción superior, ya que permite la deposición a temperaturas mucho más bajas.

- Si su enfoque principal es la cobertura uniforme en formas 3D complejas: La naturaleza gaseosa del proceso CVD lo hace inherentemente adecuado para crear recubrimientos conformados que son difíciles de lograr con métodos de línea de visión.

En última instancia, dominar el proceso CVD le permite diseñar materiales con precisión desde el nivel molecular.

Tabla de resumen:

| Paso del Proceso CVD | Función Clave |

|---|---|

| 1. Configuración del Entorno | Cargar el sustrato y establecer presión/temperatura controladas. |

| 2. Introducción de Gases | Inyectar gases precursores volátiles en la cámara. |

| 3. Activación de la Reacción | Energizar los gases mediante calor o plasma para iniciar la descomposición. |

| 4. Deposición de Película | El material sólido se deposita capa por capa sobre el sustrato. |

| 5. Eliminación de Subproductos | El sistema de escape elimina los gases no deseados, asegurando la pureza de la película. |

¿Listo para diseñar sus materiales con precisión?

Comprender las complejidades de la CVD es el primer paso. Implementarla con éxito requiere el equipo y la experiencia adecuados. KINTEK se especializa en equipos de laboratorio y consumibles de alto rendimiento para todas sus necesidades de deposición, ya sea que trabaje con CVD térmica para películas de alta pureza o PECVD para sustratos sensibles a la temperatura.

Nuestras soluciones le ayudan a lograr recubrimientos uniformes y de alta calidad para aplicaciones en semiconductores, investigación y materiales avanzados. Permita que nuestros expertos lo guíen hacia la configuración óptima para su proyecto.

Contacte a KINTEK hoy para discutir cómo nuestros sistemas CVD pueden avanzar en las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación